汽車制造進程中,對汽車零部件及車身的關鍵工藝特征進行質量監控,是整車質量及安全性的重要保證。

針對汽車行業零部件生產、車身組裝等環節的質檢需求,梅卡曼德推出全新AI+3D視覺在線測量解決方案,實現高效、精準、實時生產質量監控,助力汽車行業智能化、柔性化生產。

應用難點

01 客戶痛點

· 傳統CMM測量系統設備昂貴,維護成本高,對環境要求嚴苛;測量效率低,數據反饋滯后。

·?汽車行業質量標準高,涉及工藝流程復雜;測量精度和速度需滿足自動化產線生產需求,并對質量趨勢進行實時反饋。

02 現場挑戰

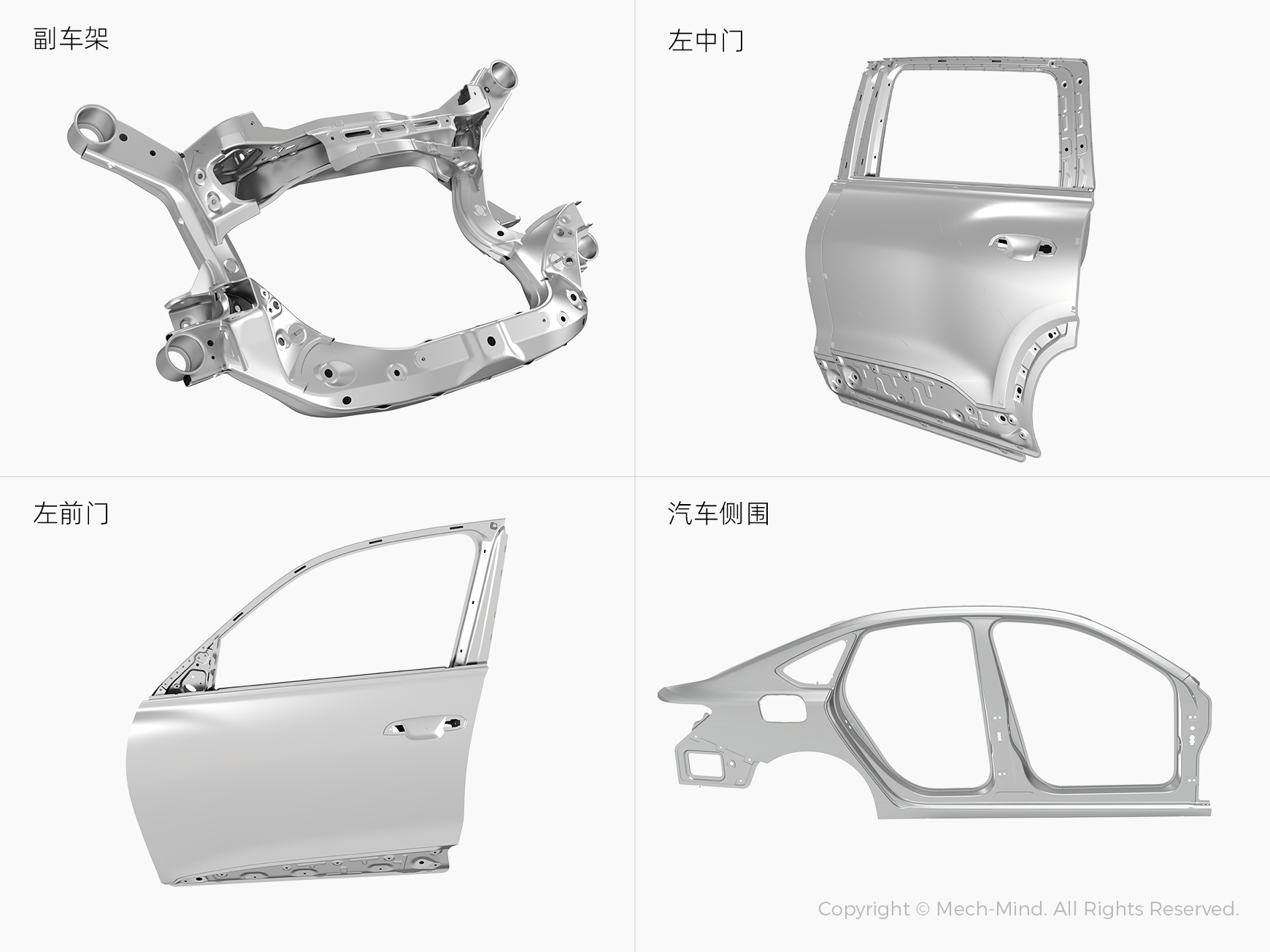

汽車行業典型工件

·?汽車行業待測工件(如副車架、側圍、車門等)尺寸大,需3D相機體積緊湊、靈活性高,配合機械臂進行特征采集。

·?待測工件往往具有表面反光、結構復雜、異形等特征。對3D相機成像能力要求高。

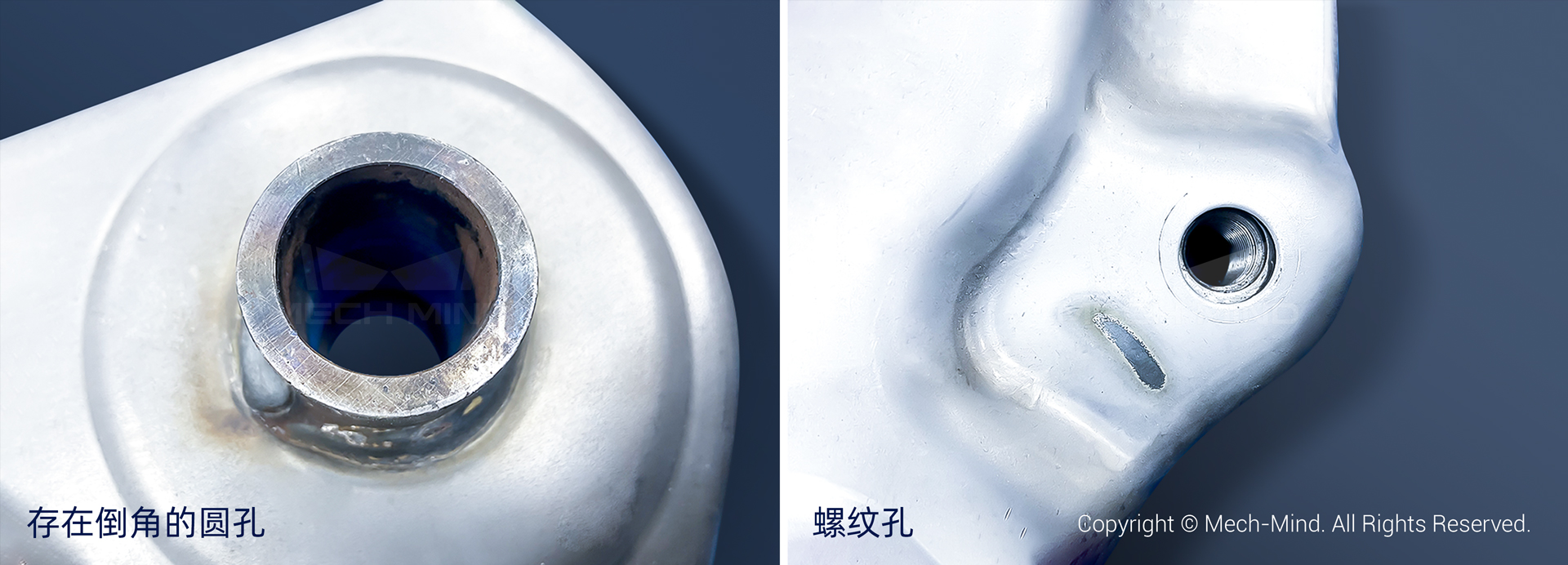

部分典型特征

·?待測工件特征種類繁多,如:圓孔、腰孔、螺紋孔、螺柱等,部分特征存在反光、倒角、結構精密等復雜情況。需3D相機對各類特征高質量成像,并通過在線測量系統計算輸出特征尺寸、形位公差等信息。

·?機器人長時間工作產熱加之環境溫度變化,導致機器人運動學參數變化,影響測量精度。需對機器人進行溫漂補償。

·?需對測量數據進行實時分析、整理,反饋質量問題至前端工藝,避免不良品流至后端工藝造成浪費。

·?現代汽車工廠多采用多車型共線生產的模式,在線測量系統需兼容多種車型。

解決方案

測量工位

系統構成:

Mech-Eye UHP-140微米級精度工業3D相機、Mech-Vision機器視覺軟件、自研測量軟件。

應用場景:

汽車制造各環節,包括汽車零部件生產、分總成拼焊、白車身總成焊接等環節;新能源電池盒面材來料、CNC加工、焊接等環節。

測量對象:

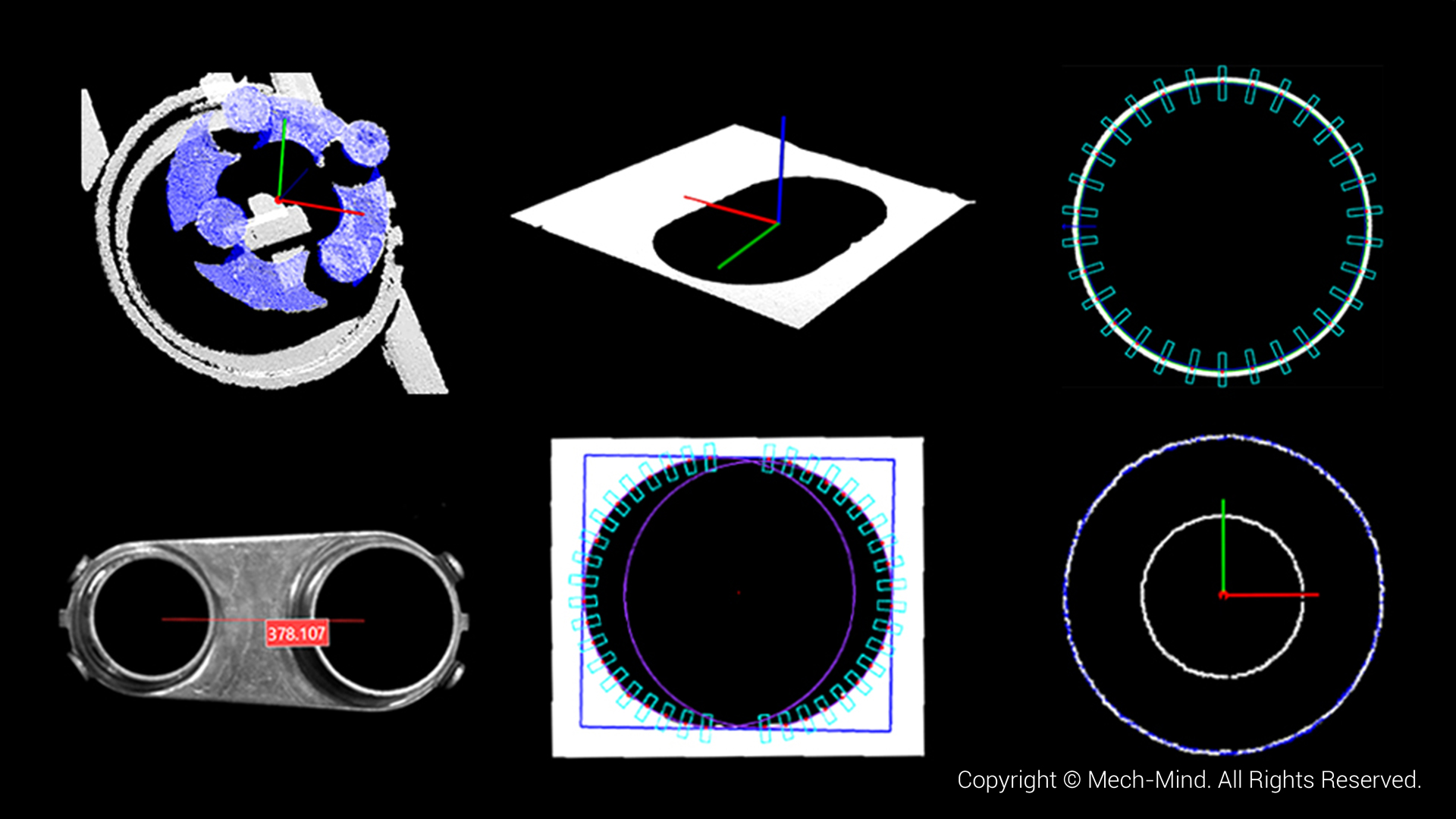

關鍵特征幾何尺寸(如:長、寬、圓直徑等)、形位公差(如:位置度、平面度、同軸度等)的高精度測量。

工作流程:

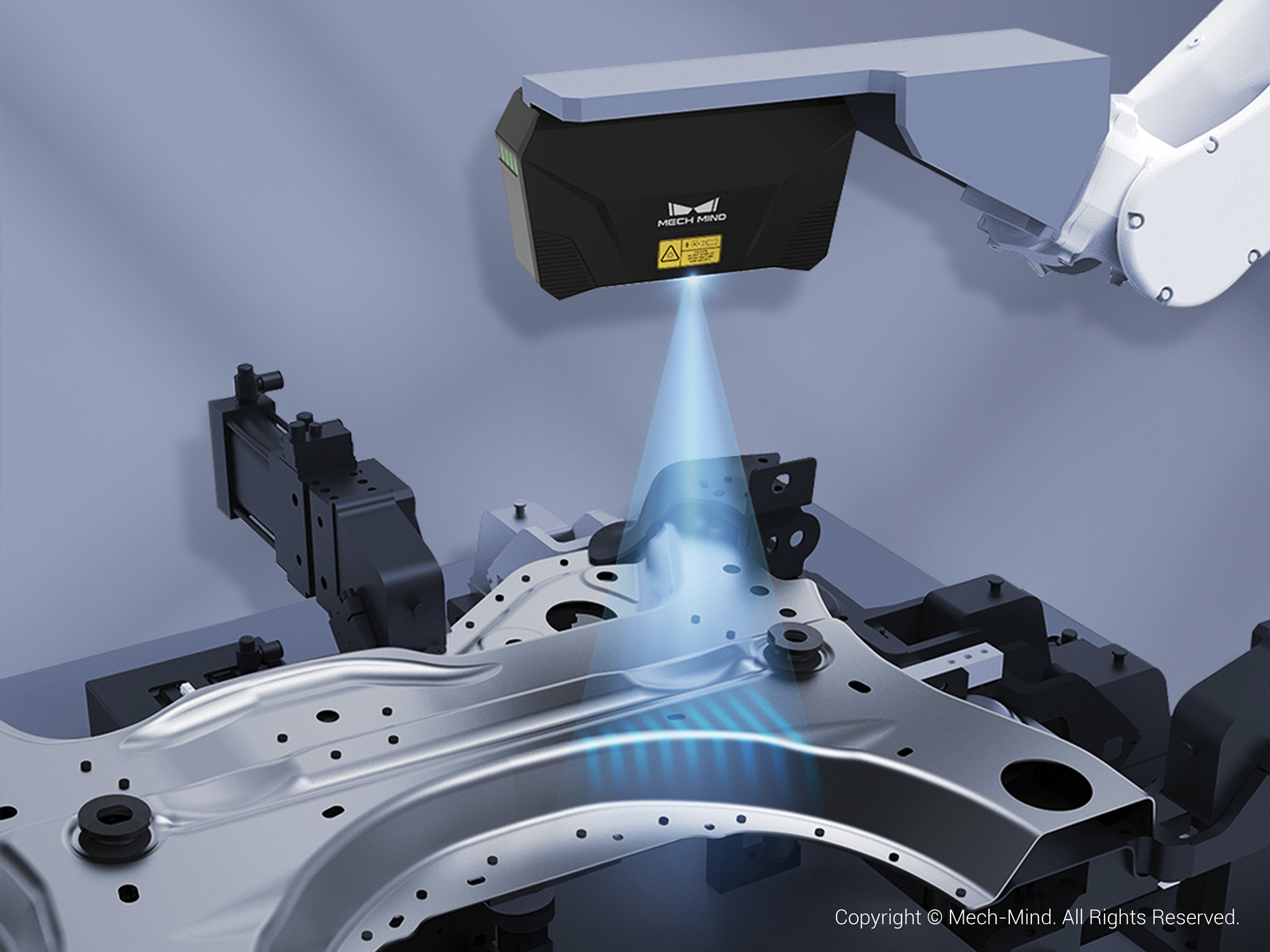

·?待測工件運送到測量工位,工裝夾具對工件進行固定。

·?測量工序啟動,機器人根據工件型號調用相應的測量程序,觸發視覺系統對工件各個特征點進行測量。

·?測量過程中實時保存每個特征點的測量結果。

·?測量結束,輸出整體的測量結果并生成報表。

方案優勢

微米級精度工業3D相機,更好應對高精度測量場景

Mech-Eye UHP-140 @ 0.3m,點云顏色按高度渲染

·?Mech-Eye UHP-140精度達微米級,自研融合成像算法和抗反光三維重建算法。可有效應對工件因結構復雜、材質多樣、視覺盲區、異形反光等復雜情況對光學測量造成的干擾。對各類典型特征生成高質量點云數據。

·?Mech-Eye UHP-140體積緊湊,適合安裝于機械臂末端使用,隨機器人靈活運動至不同位置的特征點位上方,對汽車行業各類大型工件特征尺寸/位置信息進行采集。

快速部署測量工程,實時管控生產質量

先進測量算法,測量更精準

·?Mech-Vision內置先進測量算法,無需編寫代碼即可快速完成關鍵特征幾何尺寸和形位公差測量應用。輕松適應多種車型,支持客戶快速完成換型生產。

自研測量軟件

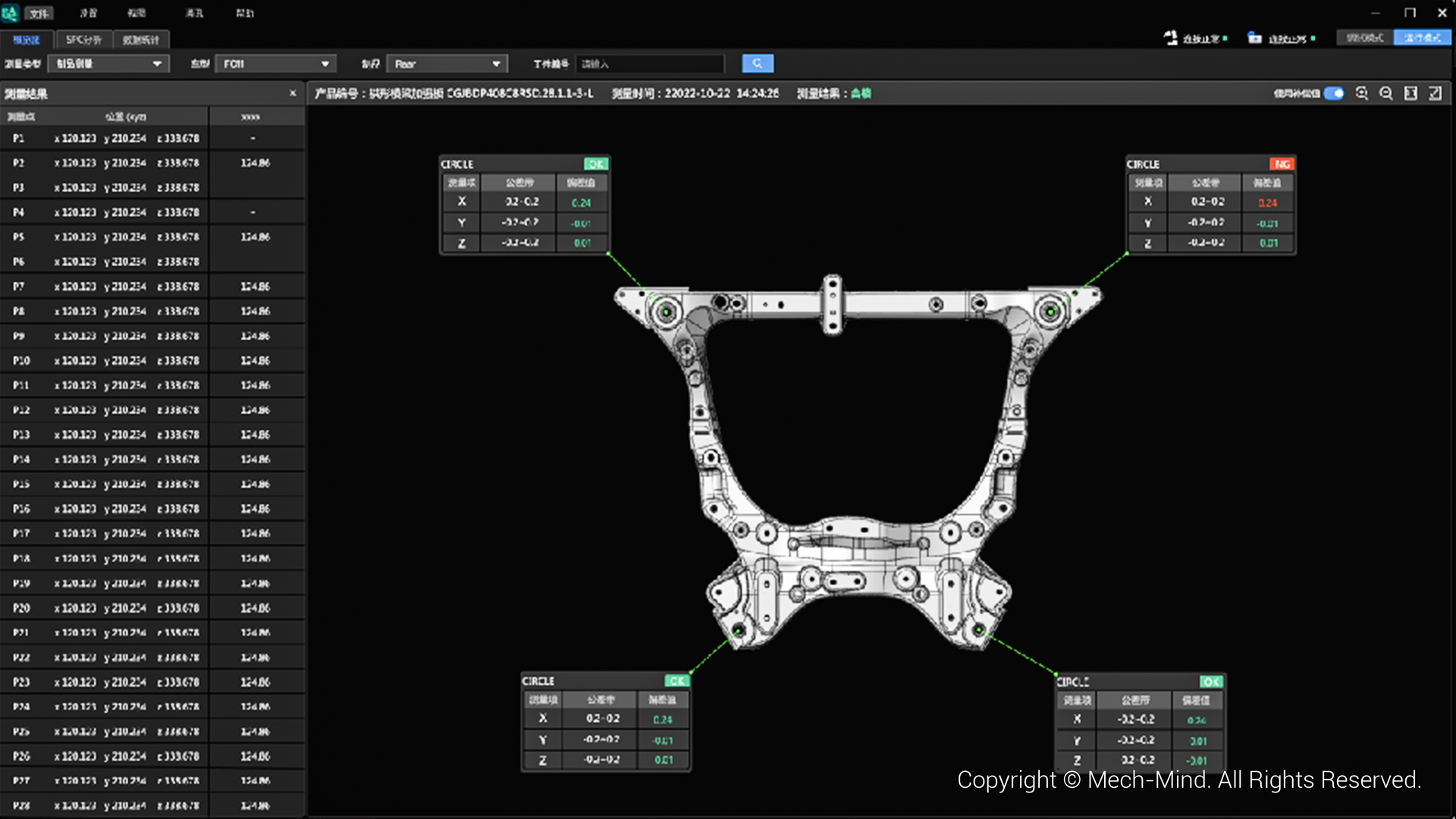

·?自研測量軟件,實時輸出測量數據,可提供概覽視圖、數據趨勢圖、數據展示、數據匯總等功能。實現對生產數據的實時掌控和分析,為汽車行業生產提供閉環質量管理方案。

高效、精準在線測量系統,專業化服務團隊

·?梅卡曼德在線測量系統總體測量精度可達±0.2mm,平均單個測點耗時最快可達2s。測量方案關鍵指標(精度、速度)均達到行業領先水平。

·?自研溫度補償模型,通過機器人實時測量基準陶瓷球,建立誤差模型對系統偏移量進行修正,保證測量結果真實可靠。

·?梅卡曼德可為客戶提供在線測量系統部署服務,強大的銷售、交付、售后團隊,為全球客戶提供7*24小時快速響應與支持,確保項目順利落地及穩定運行。

應用實例

3D視覺引導副車架尺寸測量 | 某大型汽車主機廠

項目現場

項目背景:

該客戶需要對大型工件副車架的各個裝配特征關鍵參數進行測量,主要包括位置度、平面度、同軸度等形位公差。實時管控生產質量,以保證車身成型質量。

項目優勢:

·?微米級精度工業3D相機Mech-Eye UHP-140,超高精度,可對表面有較強反光的副車架裝配特征生成高質量點云數據。

·?先進點云處理技術和測量算法,快速、精準完成普通圓孔、螺紋孔、螺柱、腰孔等特征的高精度測量。

·?多相機多機器人協同工作,靈活應對不同位置的特征孔位,快速完成大型工件的測量任務。?

·?實時匯總測量數據并提供數據趨勢分析,便于客戶實時管控生產質量,改進生產工藝。

梅卡曼德在線測量系統已通過眾多汽車零部件廠、汽車主機廠大型項目終端驗證。除在線測量外,梅卡曼德在外觀缺陷檢測、焊縫缺陷檢測、膠路檢測、高精度測量等應用上均有深厚技術積累,可幫助汽車、3C、鋰電、新能源、PCB等行業實現質量監控,大幅提升作業精度、生產效率及質量。