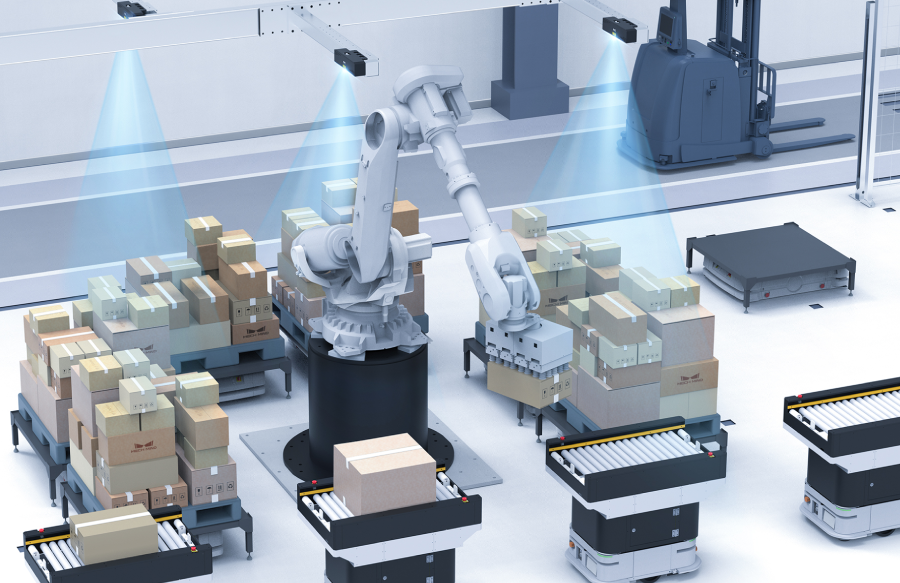

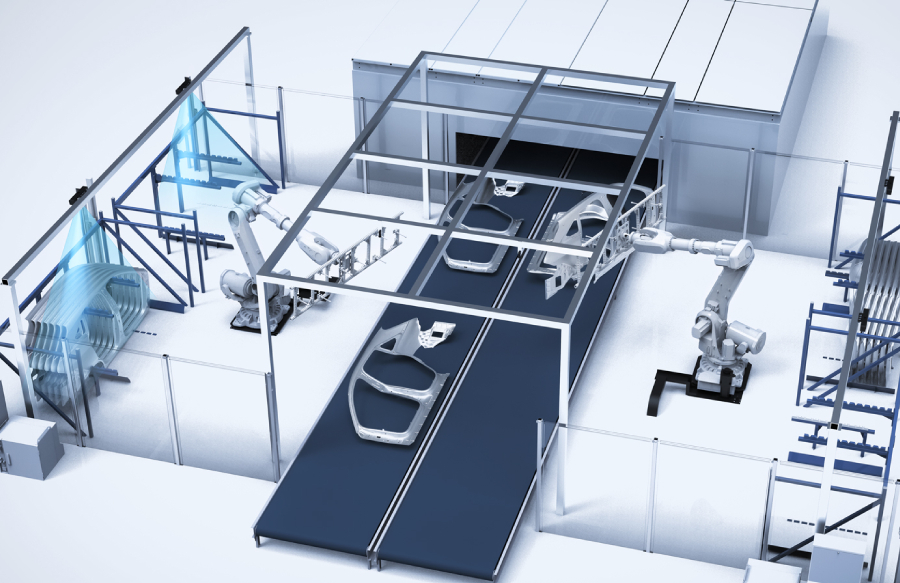

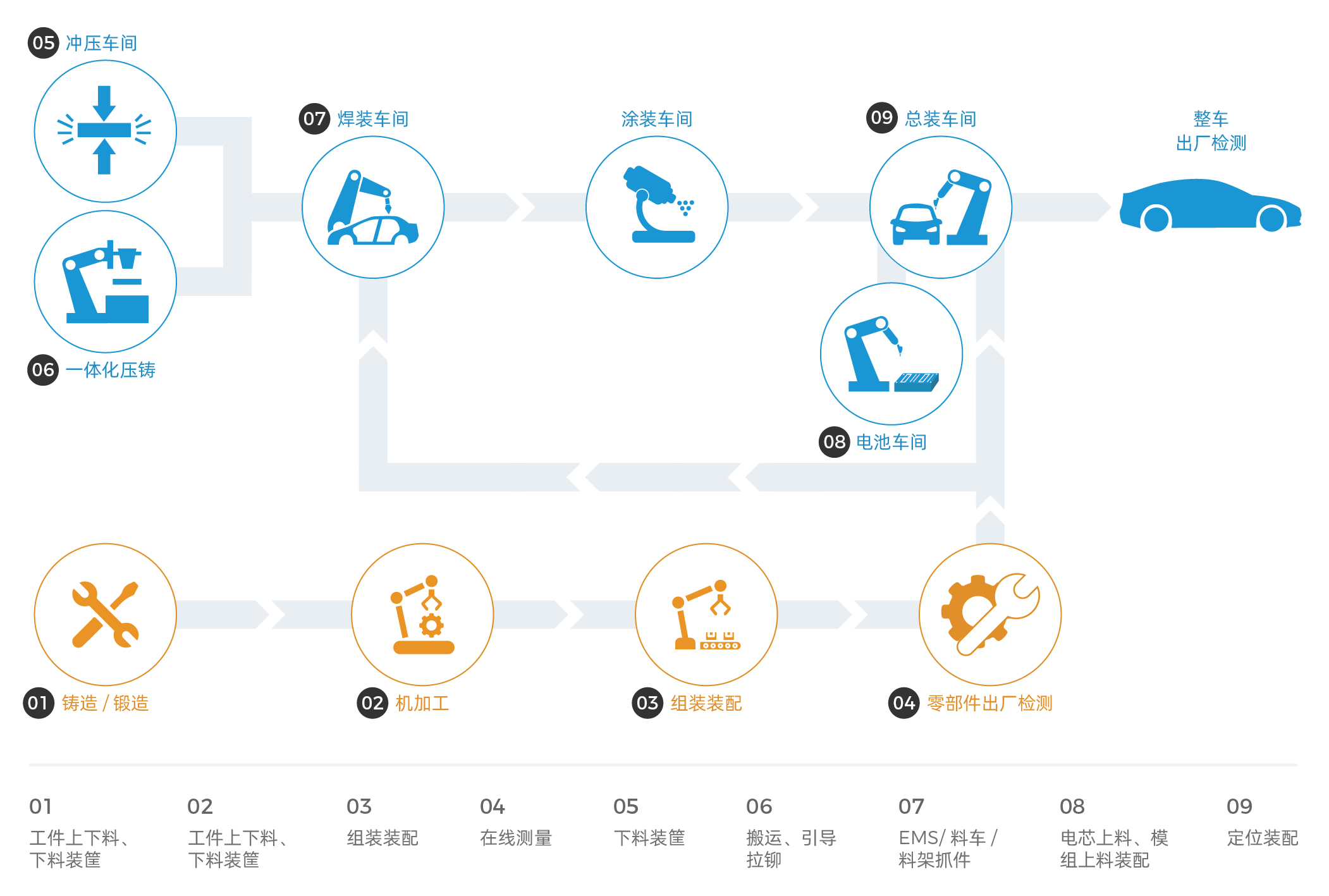

AI+3D視覺賦能汽車全場景智造升級,助力打造智能、柔性、精益化產線

梅卡曼德AI+3D視覺已廣泛應用于汽車零部件生產、沖壓、一體化壓鑄、焊裝、電池、總裝等汽車制造全流程

01

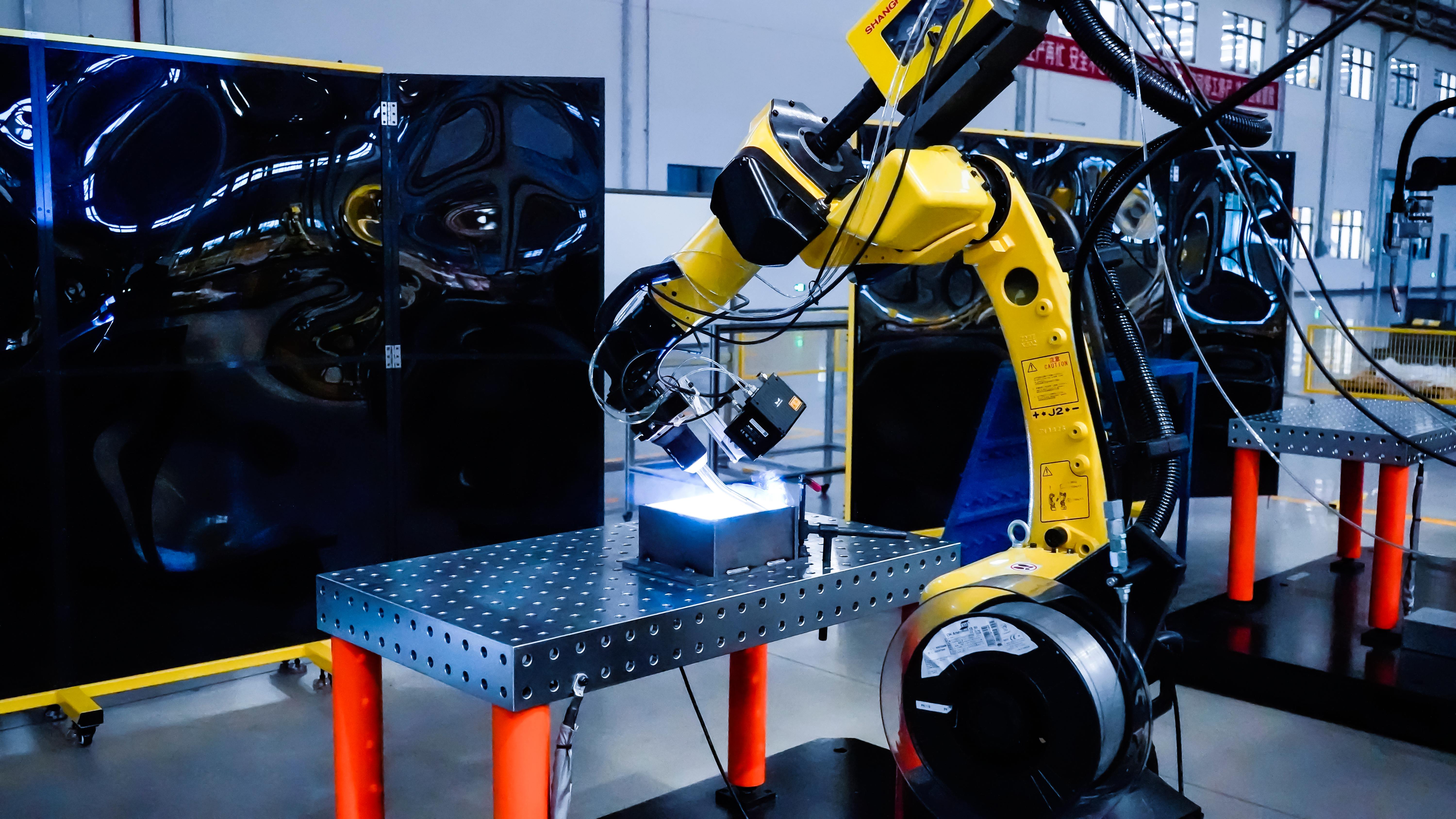

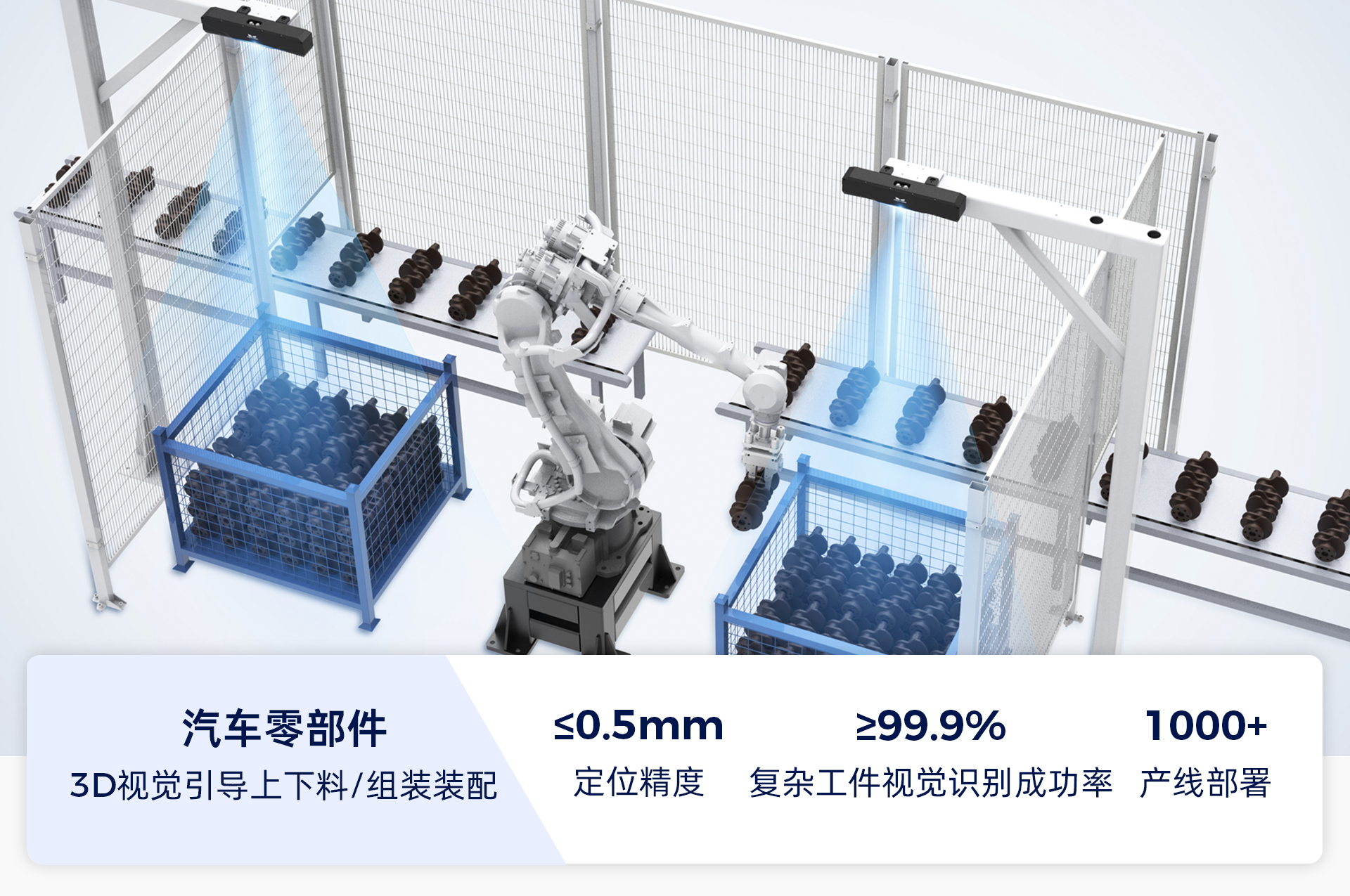

汽車零部件:工件上下料/組裝裝配

汽車零部件加工至成品需經過鑄造/鍛造-粗加工-精加工-組裝-檢測等多道工序,存在著大量自動化工件上下料、組裝裝配需求,這些環節對節拍、精度、穩定性等技術指標有很高要求。

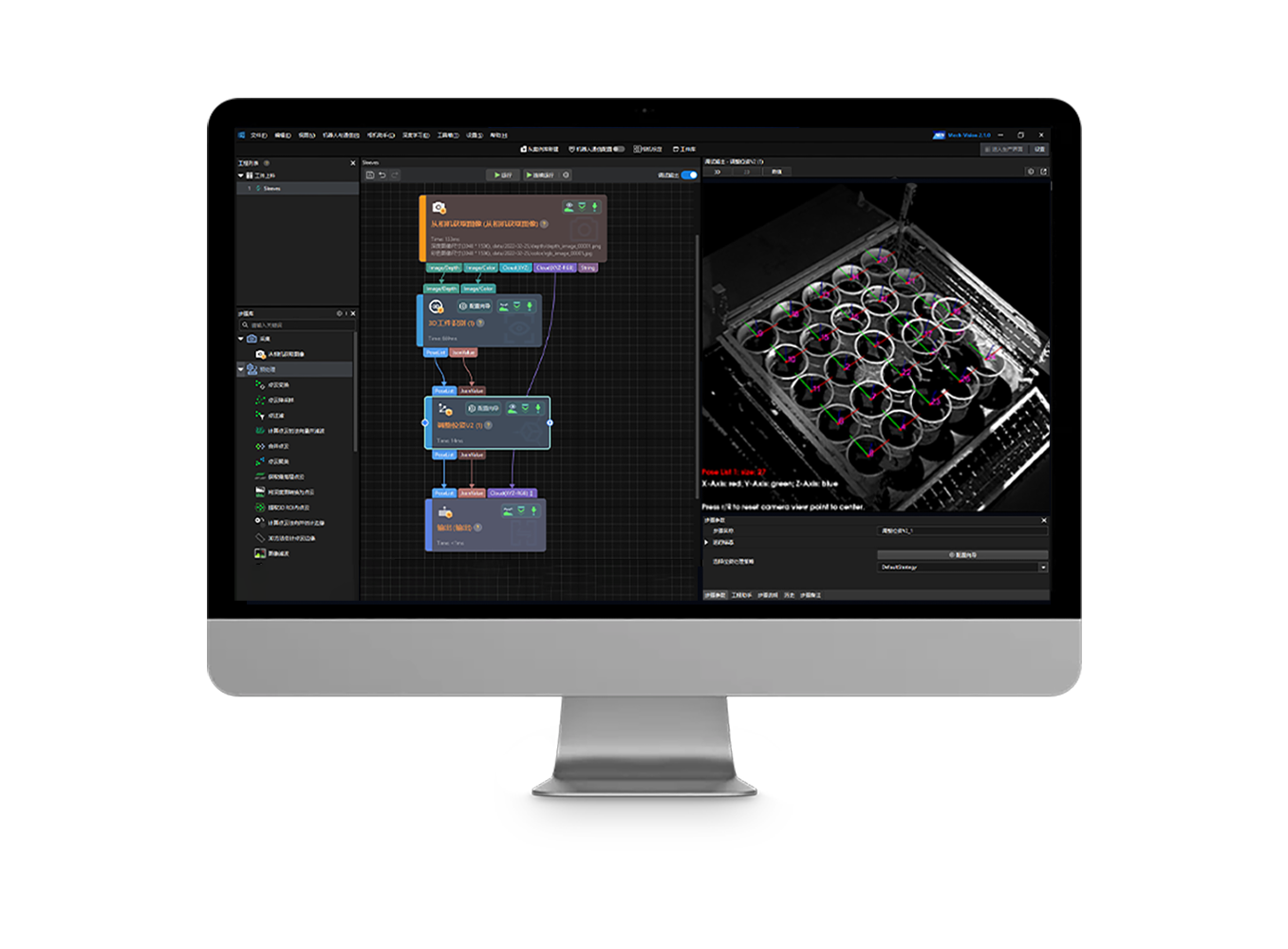

●? Mech-Eye工業級3D相機產品線齊全,可提供多種相機選型,滿足各類場景抗環境光、高精度、大視野、高速度、小體積的需求。

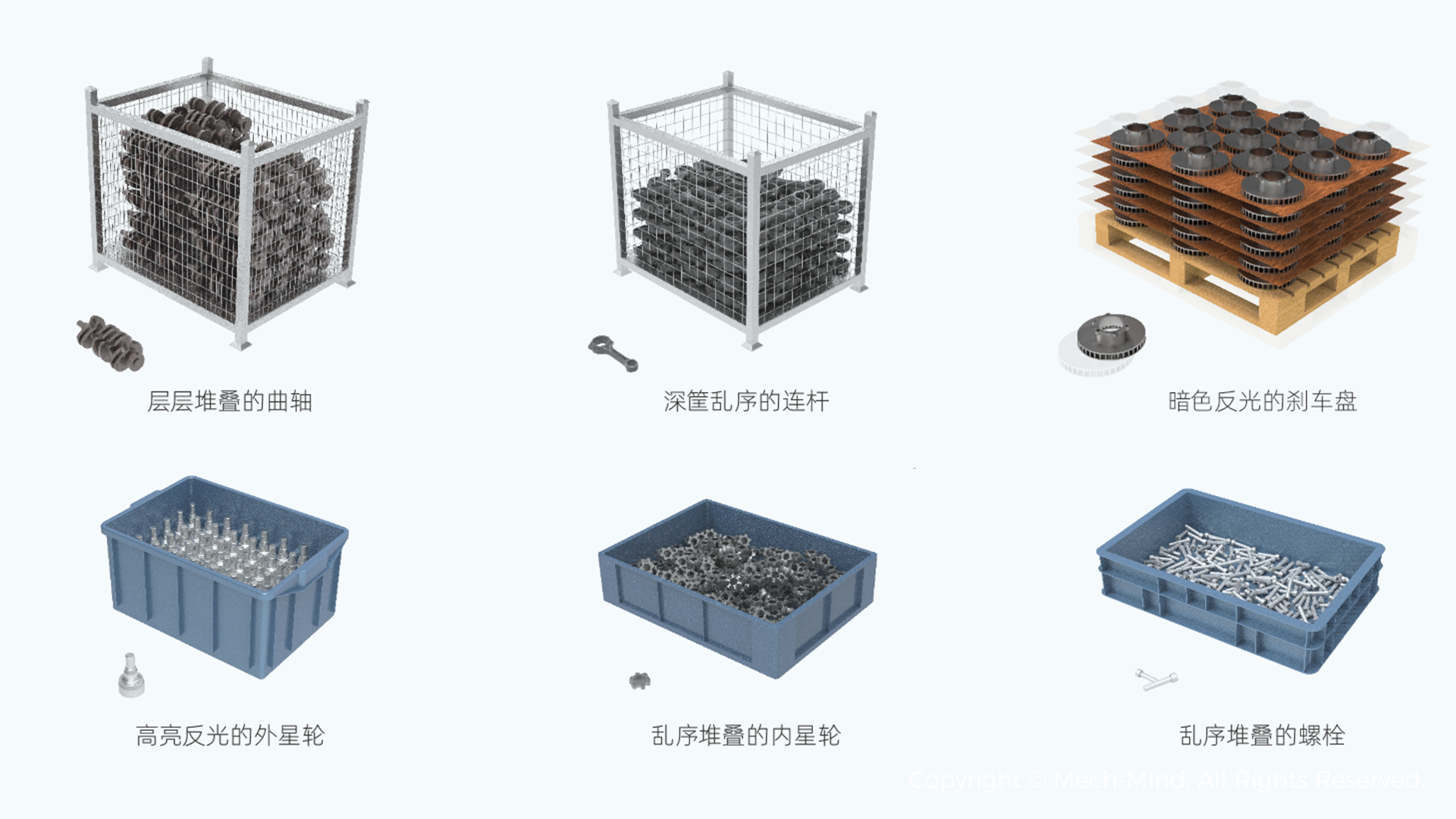

●? 自研抗反光成像算法,能夠對經機加工、打磨、拋光等處理后高亮反光的汽車零部件高質量成像,有效應對筐壁反光、塑料包膜等情況,大幅提高復雜?工況下汽車零部件識別成功率。

●? 基于3D視覺、深度學習等算法,可精準識別亂序堆疊、緊密貼合的零部件;支持料筐一定程度形變,或存在隔板、透明薄膜等復雜工況。

●? 可適應不同品規的工件,滿足“小批量、多品種”的生產模式,提升產線柔性。

02

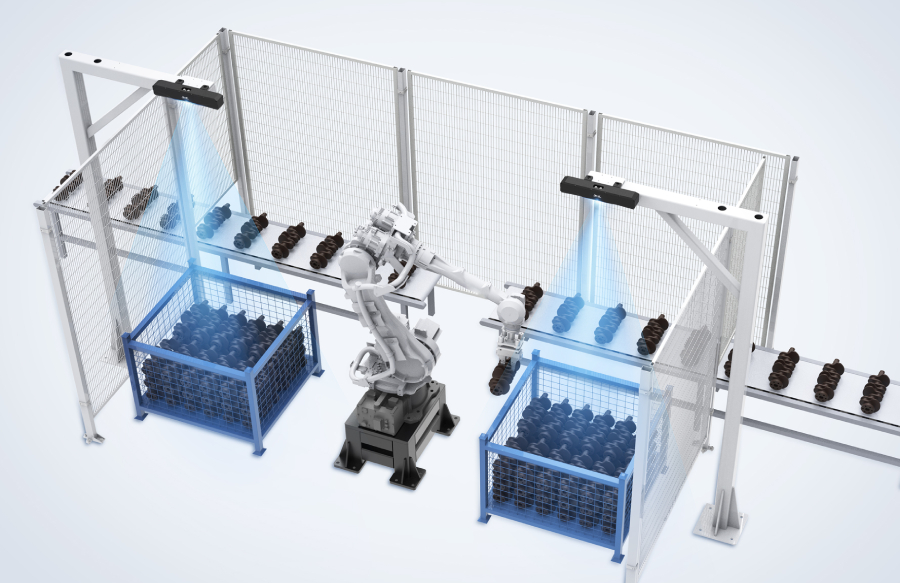

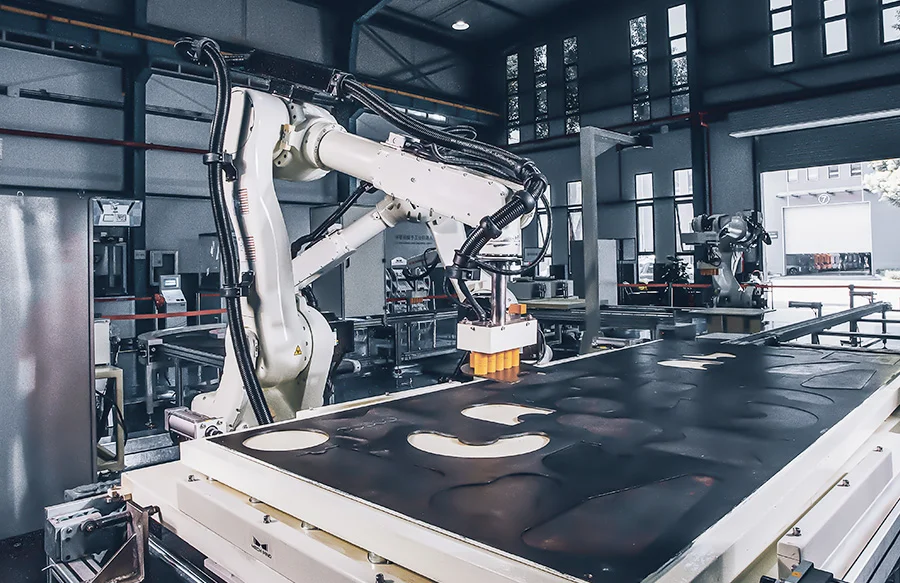

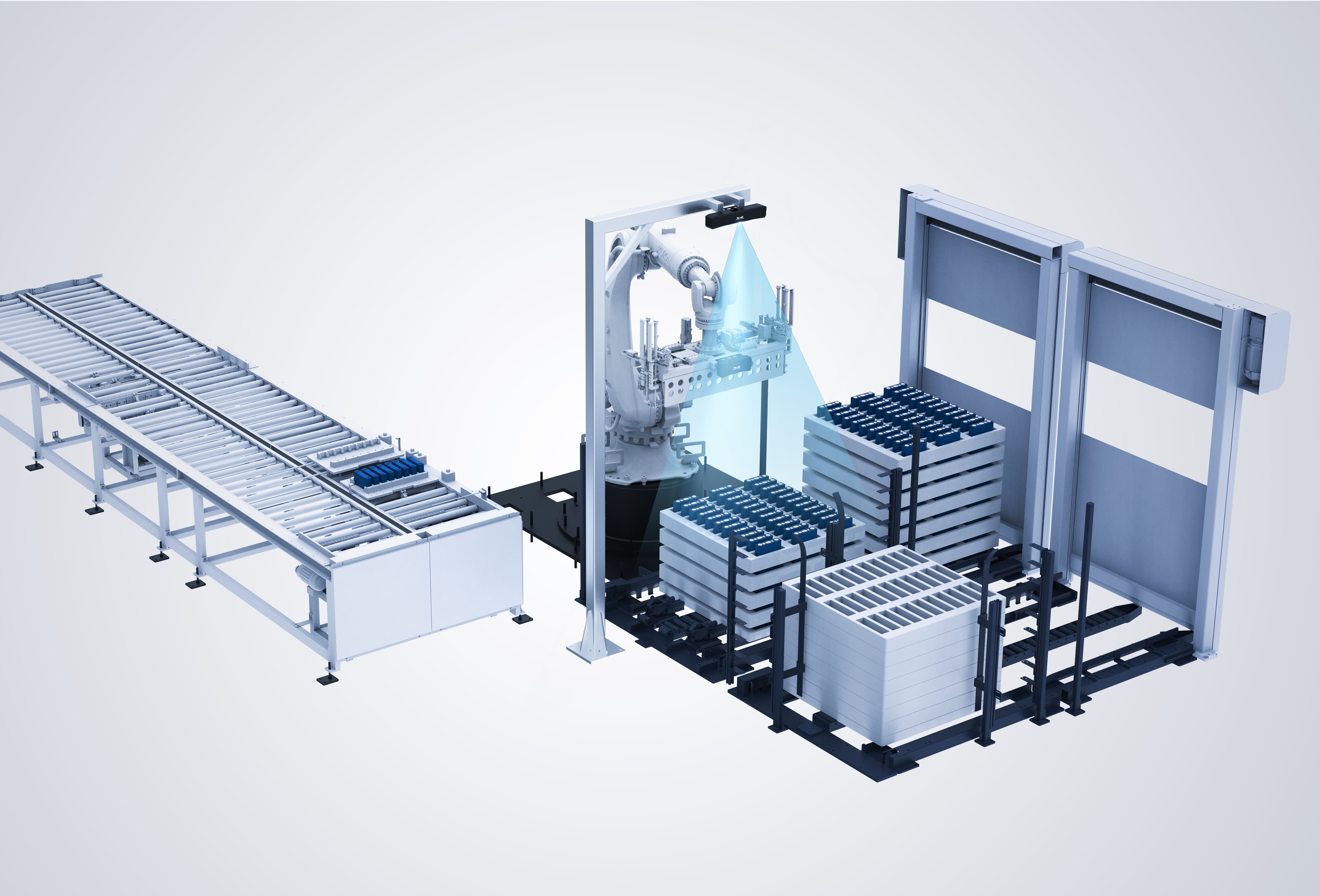

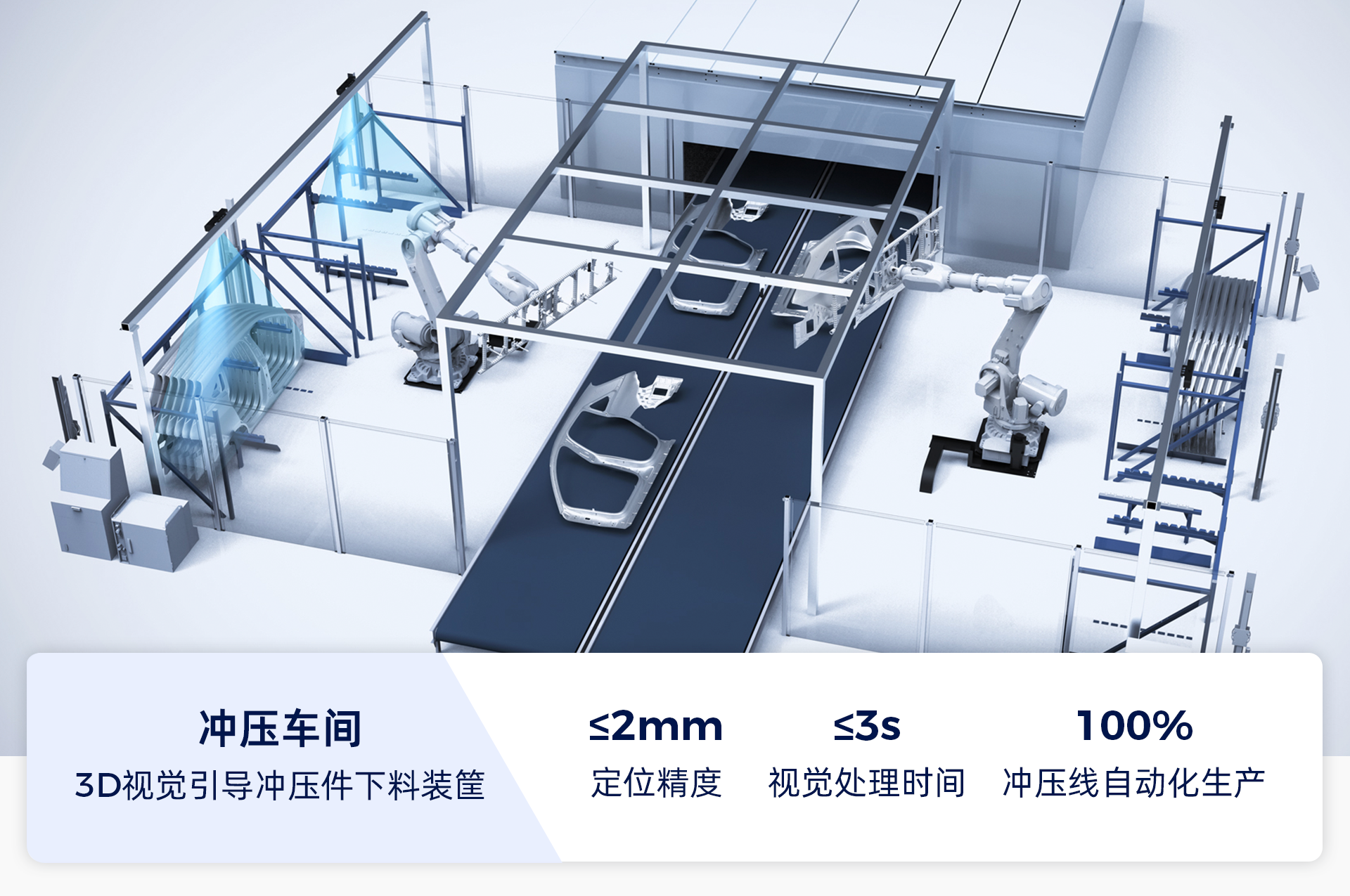

沖壓車間:視覺引導沖壓件下料裝筐

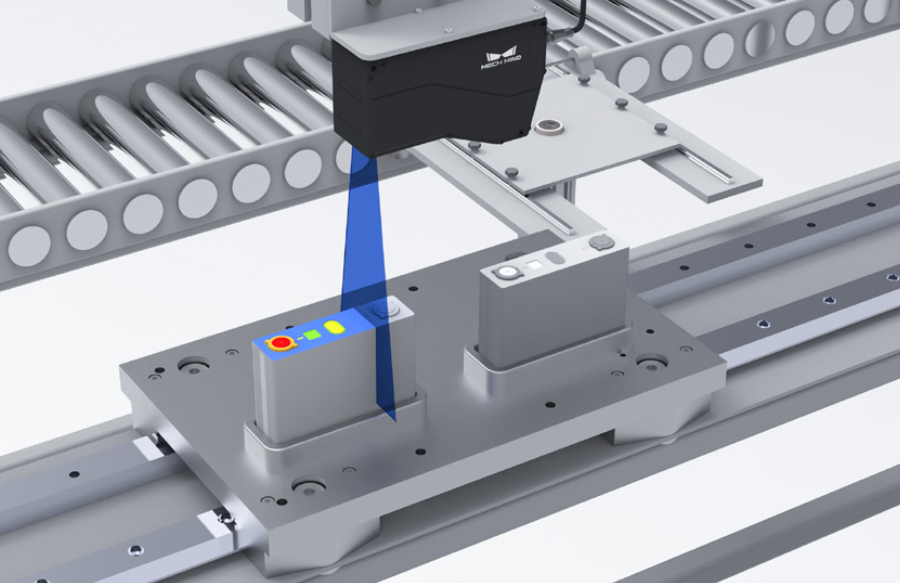

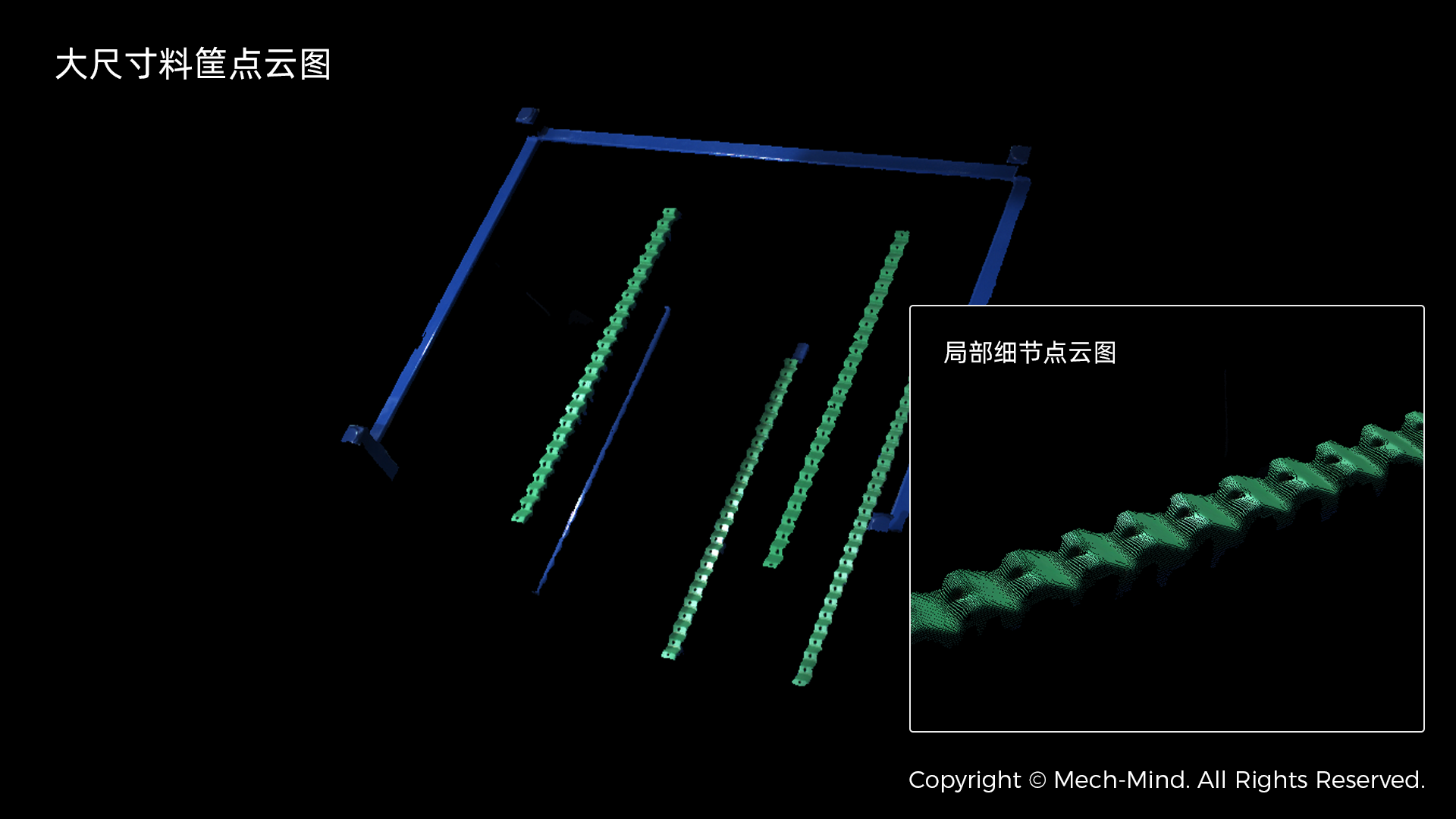

●? 超遠距離工業激光3D相機Mech-Eye LSR XL,在遠距離掃描時能夠大幅減少Z軸方向點云波動,對反光、銹跡的大尺寸料筐及關鍵特征生成更精確的3D點云數據,使3D視覺系統為機器人提供精準的放置位姿。

●? 兼容沖壓線尾全類型、全尺寸、到位有偏差的料筐,僅使用低精度料筐和物流搬運設備即可完成沖壓件轉運。 ●? 相機一次拍照即可對料筐定位,視覺處理時間不占用整體生產節拍,裝筐效率高,滿足沖壓車間高速生產需求。

國內某大型汽車品牌沖壓車間引入梅卡曼德3D視覺進行下料裝筐,打造出國內首個全自動沖壓產線。

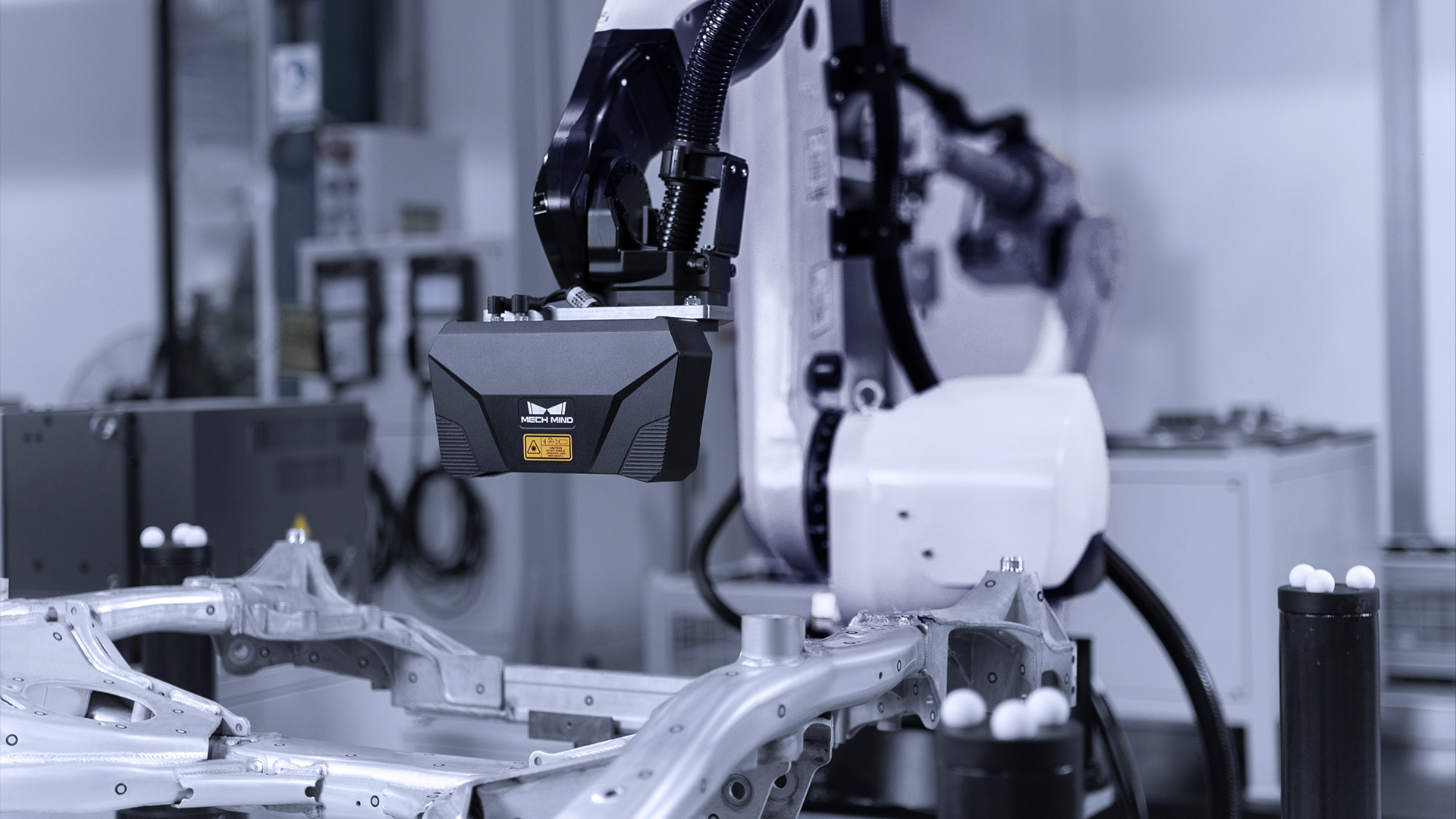

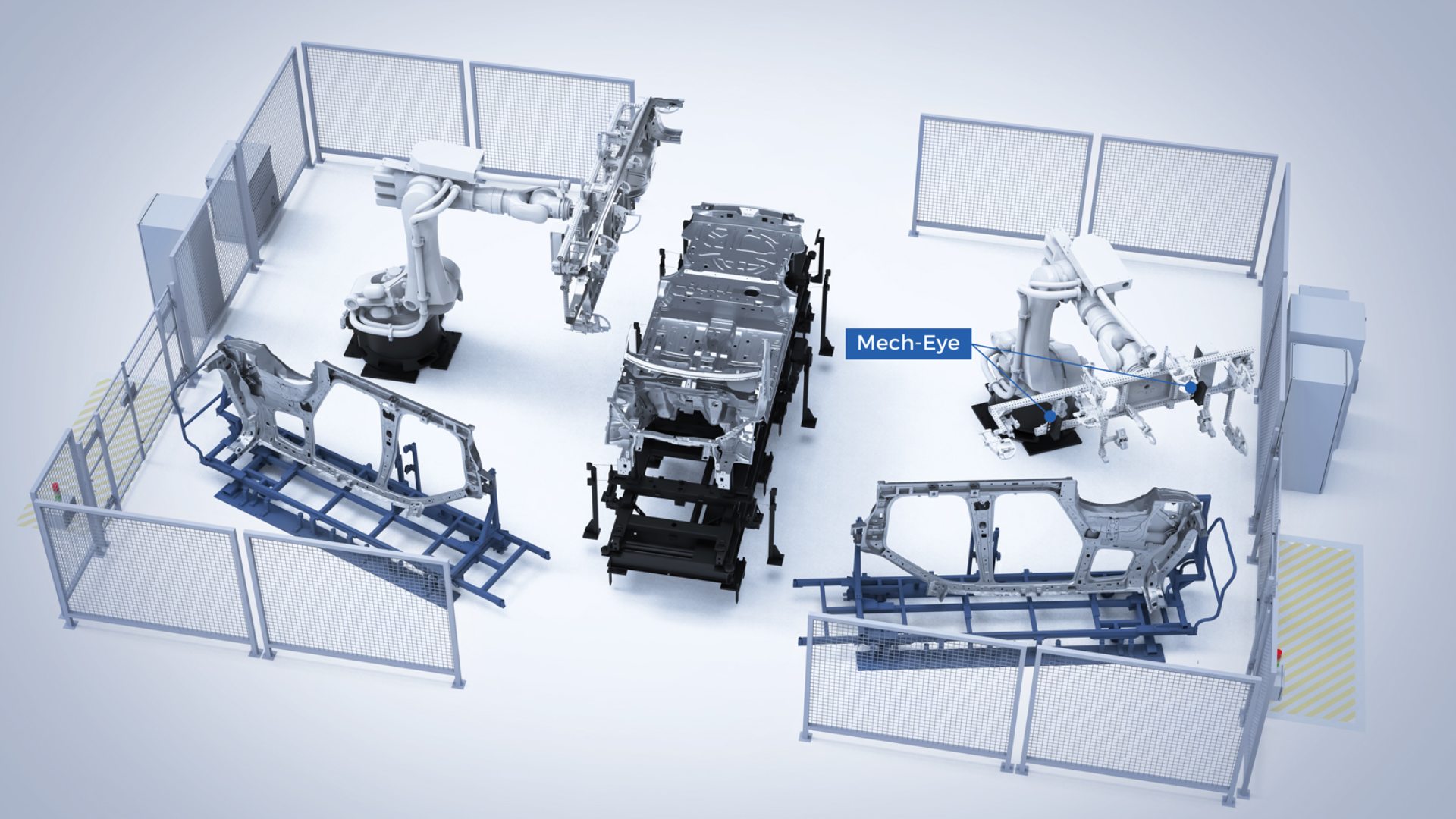

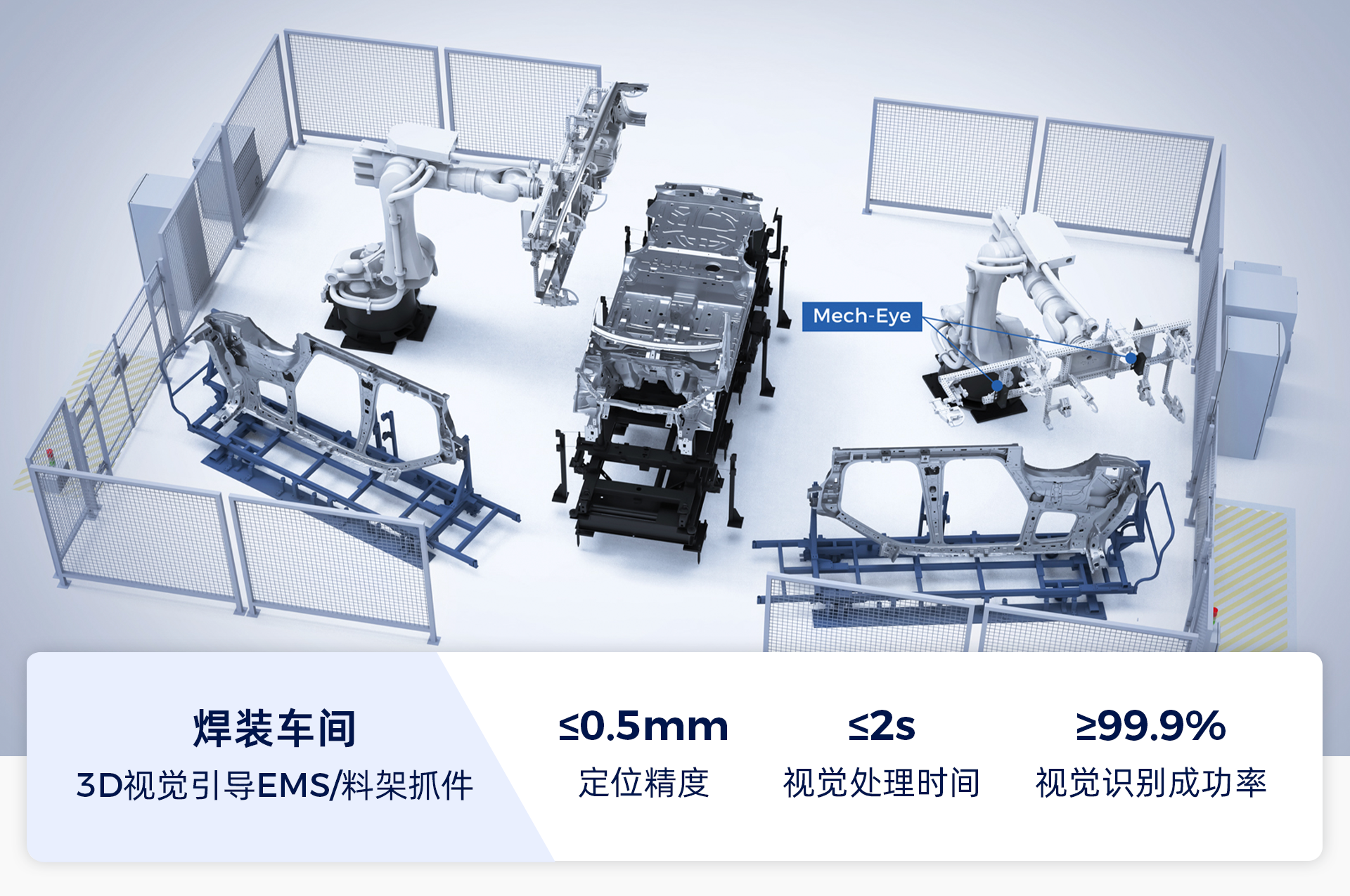

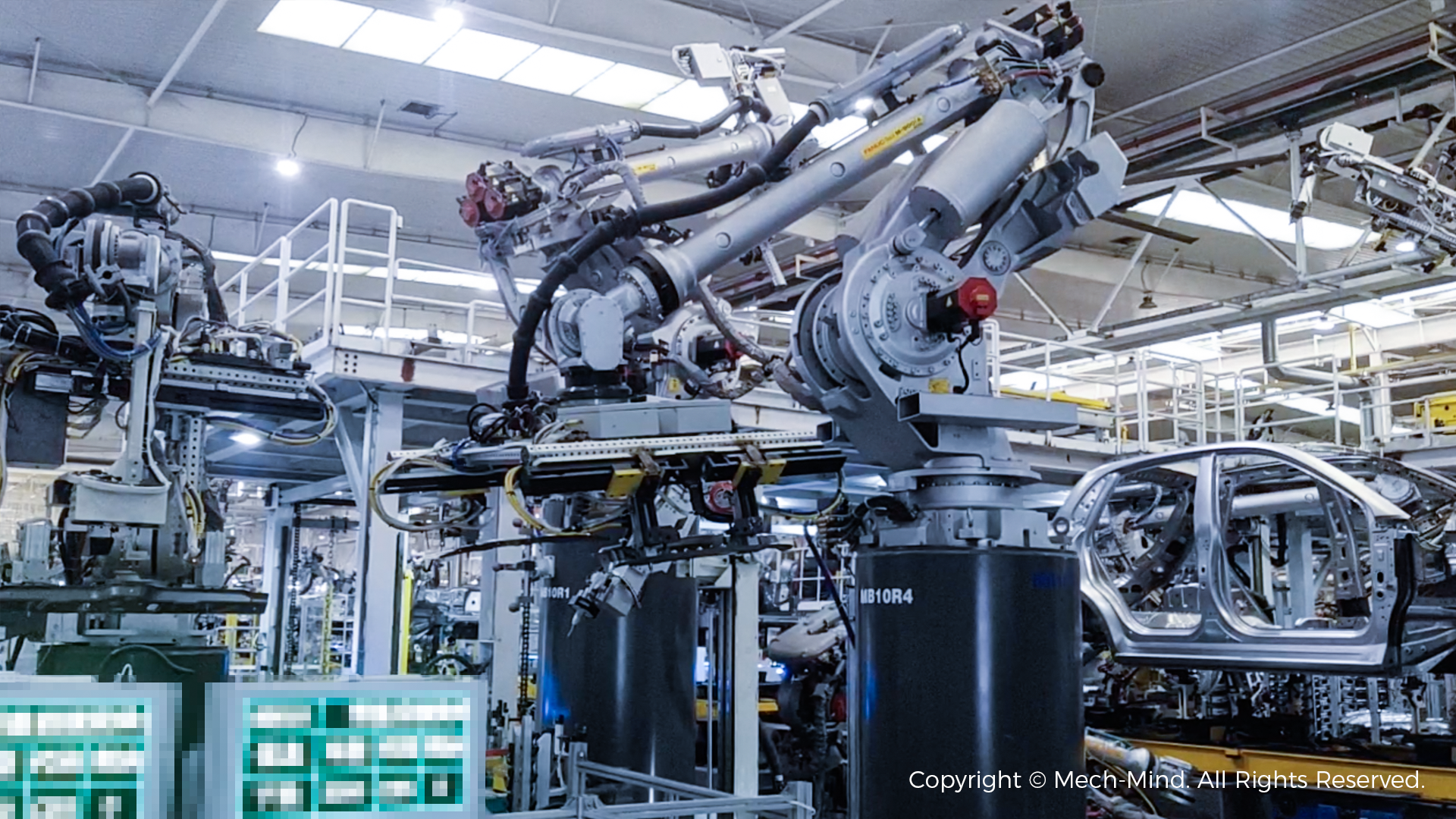

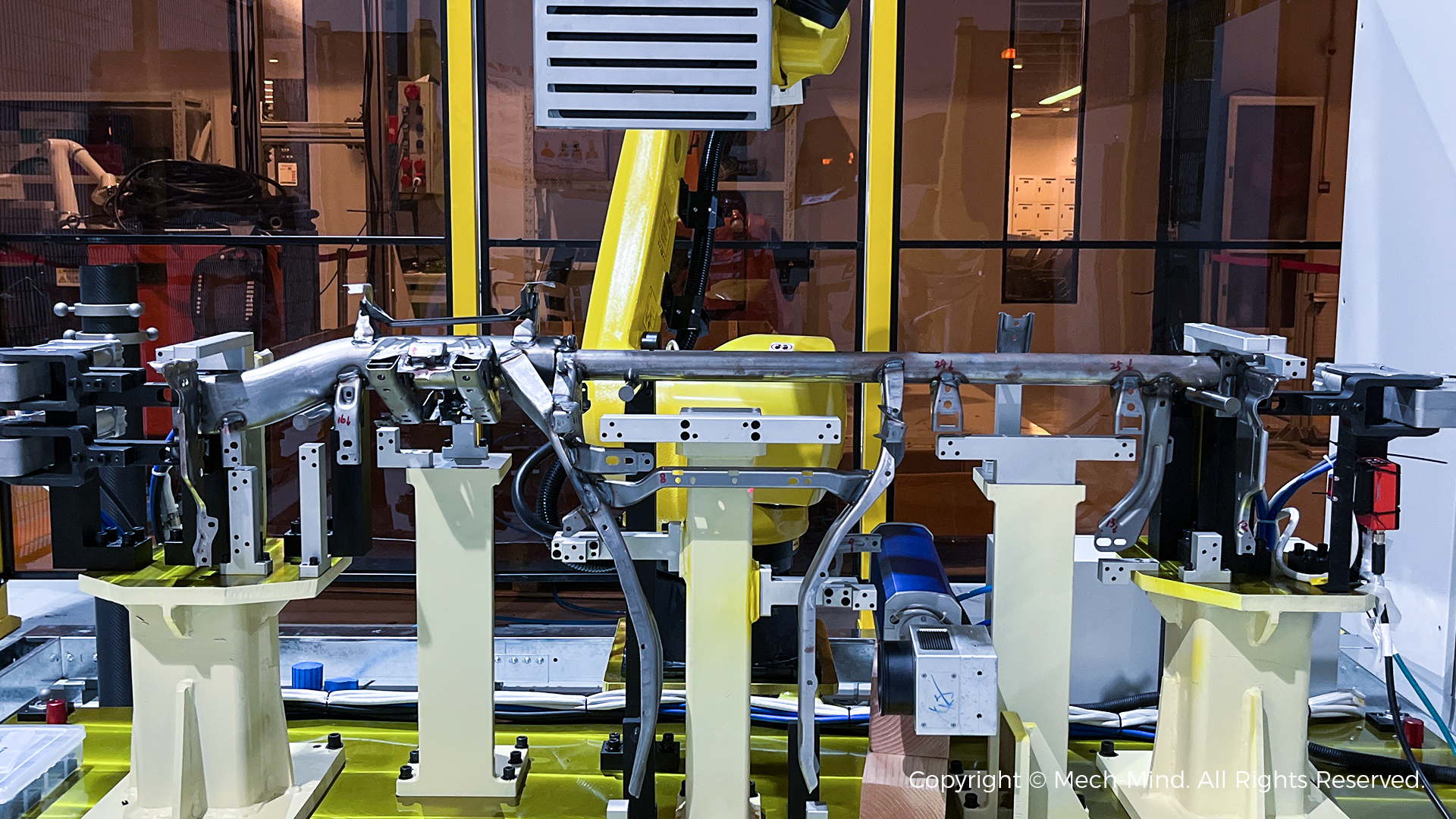

焊裝車間:視覺引導EMS/料架抓件

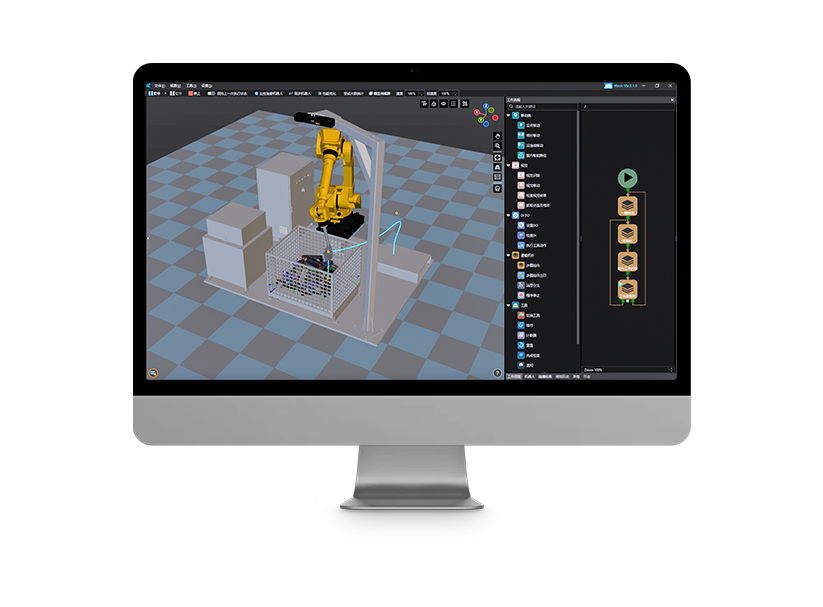

在焊裝車間,需將沖壓成型的工件焊合成車身分總成。機器人示教+高精度工件限位進行抓放難以實現效率、效益的最大化。焊裝線引入AI+3D 視覺后,對工件型號、位姿進行判斷和糾偏,引導機械臂完成精準抓放。

●? Mech-Eye 工業級3D相機可對深色吸光、高亮反光、鍍鋅材質的車身件生成高質量3D點云數據。

●? 工件到位容差大,僅需粗限位工裝,節約產線建設與維護成本。

●? 可兼容焊裝線體不同車型下的多品類工件,支持多車型共線生產模式。

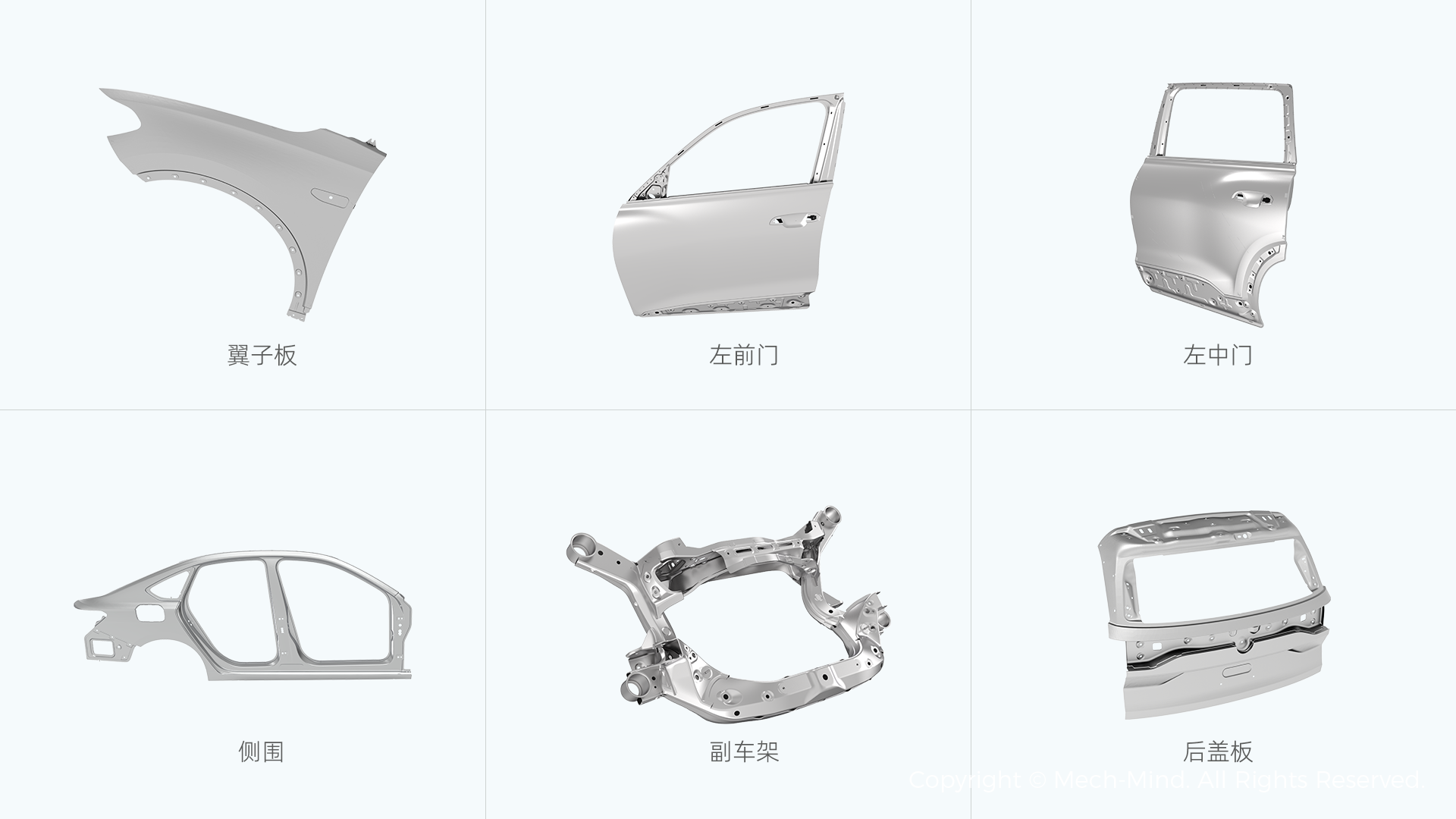

廣泛兼容焊裝線體下的不同工件

●? 工裝設計得以大幅簡化,優化線體空間利用率,長期使用過程中無需再進行精度維護。

某大型乘用車品牌焊裝主線,通過梅卡曼德3D視覺引導抓放件,大幅提升線體生產效率。

●? 3D視覺引導輪胎裝配:精準識別剎車盤特征,將輪胎、剎車盤精準組裝,支持隨行裝配、多車型共線生產。

●? 3D視覺引導車門密封條輥壓:高精度定位密封條安裝位置,引導機器人將密封條精準壓入卡槽。

●? 3D視覺引導座椅投放:3D視覺引導機器人抓取座椅;同時,對車身進行精確定位,將座椅安裝至指定位置。

●? 3D視覺引導Vin碼打刻:精準定位打刻位置,引導機器人進行打刻;可適應不同車型、不同位置的Vin碼打刻。

●? 3D視覺引導螺栓擰緊:高精度定位螺栓孔位置,即使是復雜或不規則的表面也能精確定位。

05

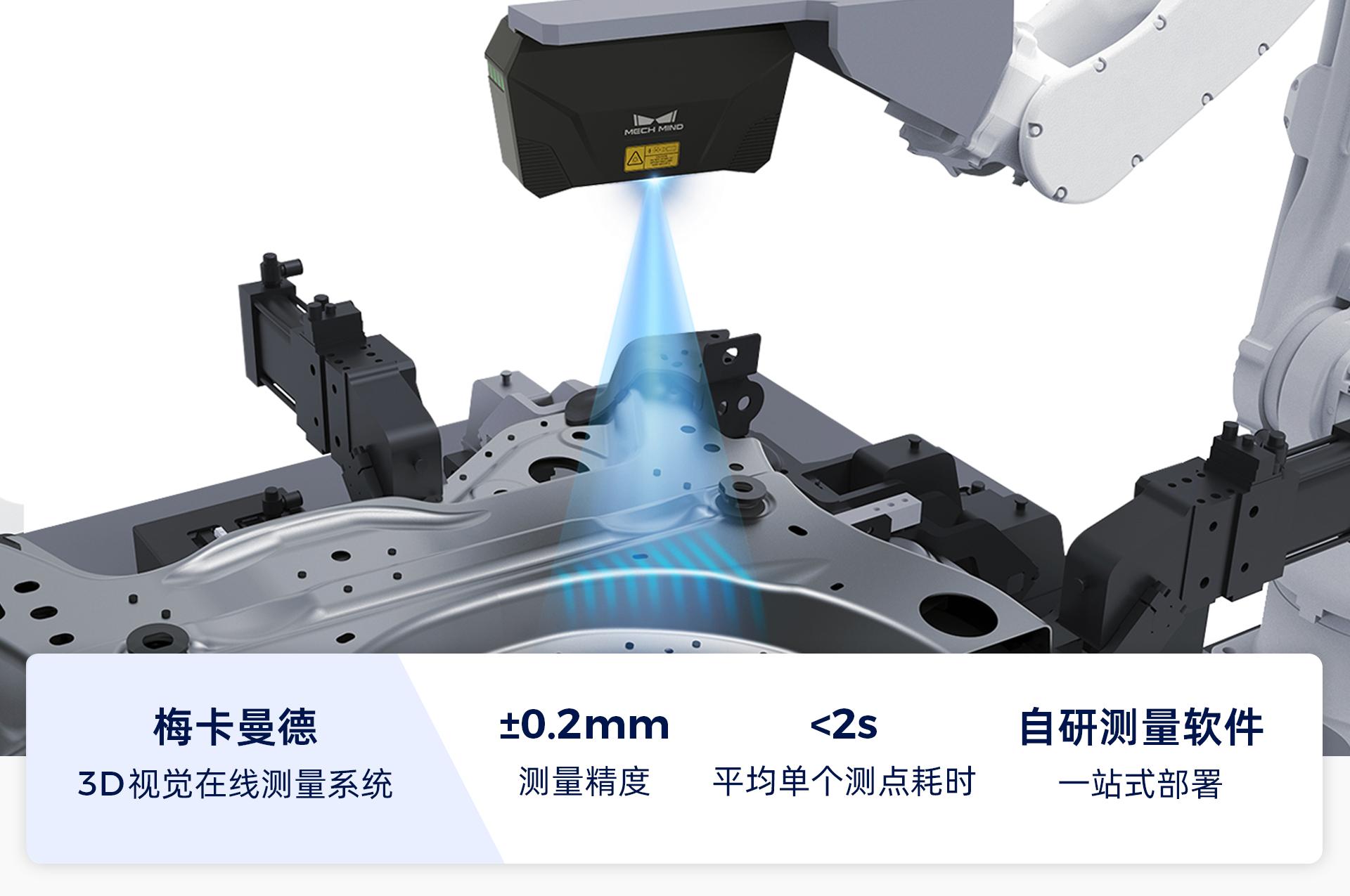

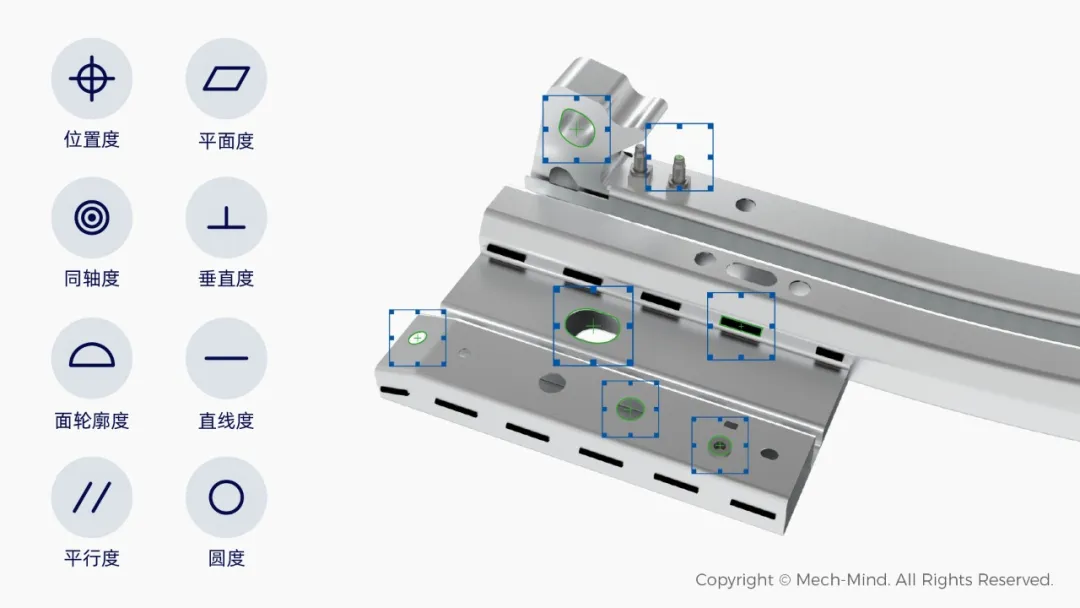

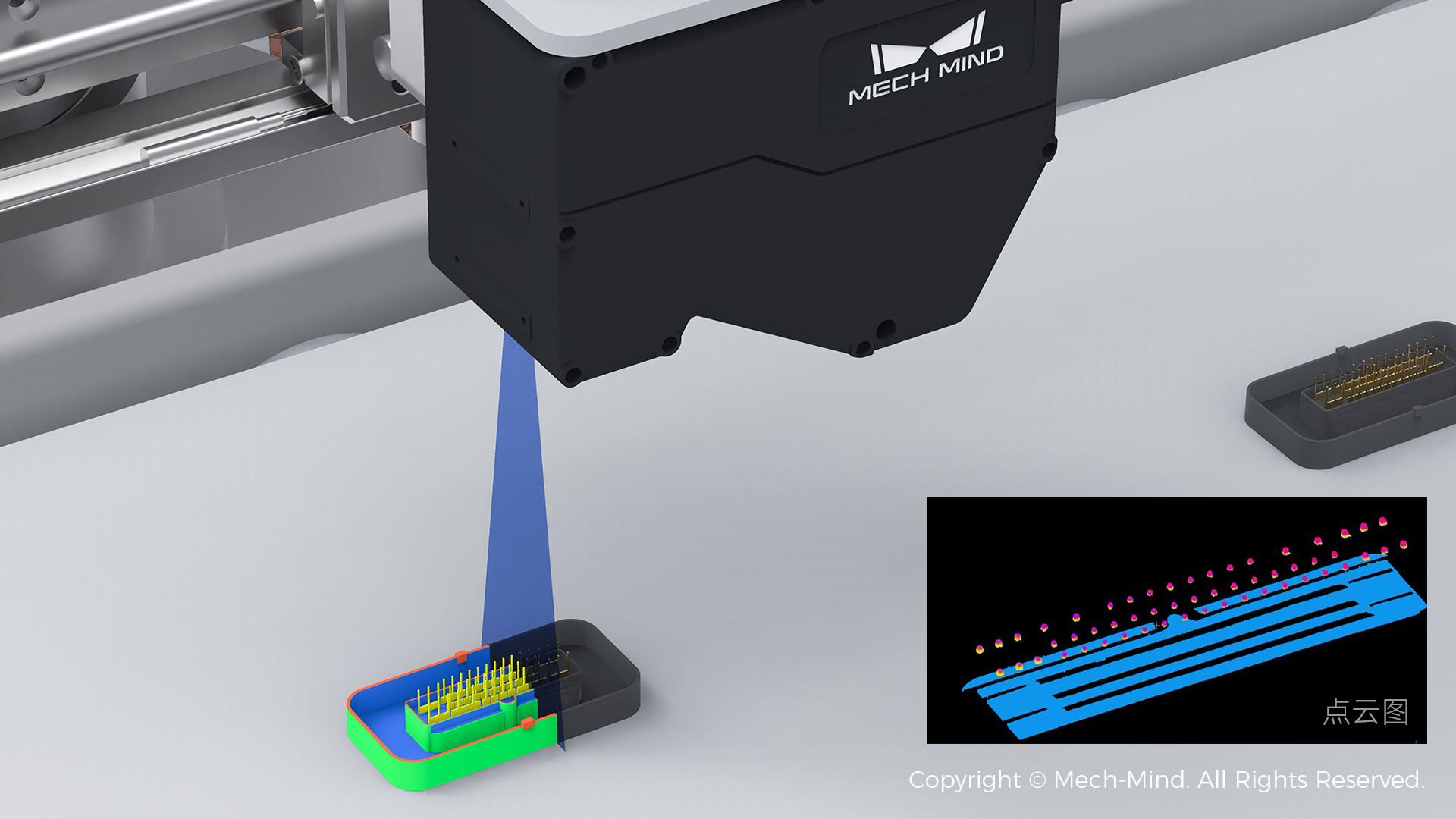

●? 微米級工業3D相機Mech-Eye UHP-140,先進成像算法,輕松應對測量特征異形、反光、盲區對光學成像造成的干擾。

●? 3D相機隨機器人靈活移動,數據采集和測量結果計算同時進行,測量效率高。

●?自研先進測量算法,快速完成關鍵特征的幾何尺寸或形位公差的高精度測量,與CMM對標偏差在±0.2mm以內。

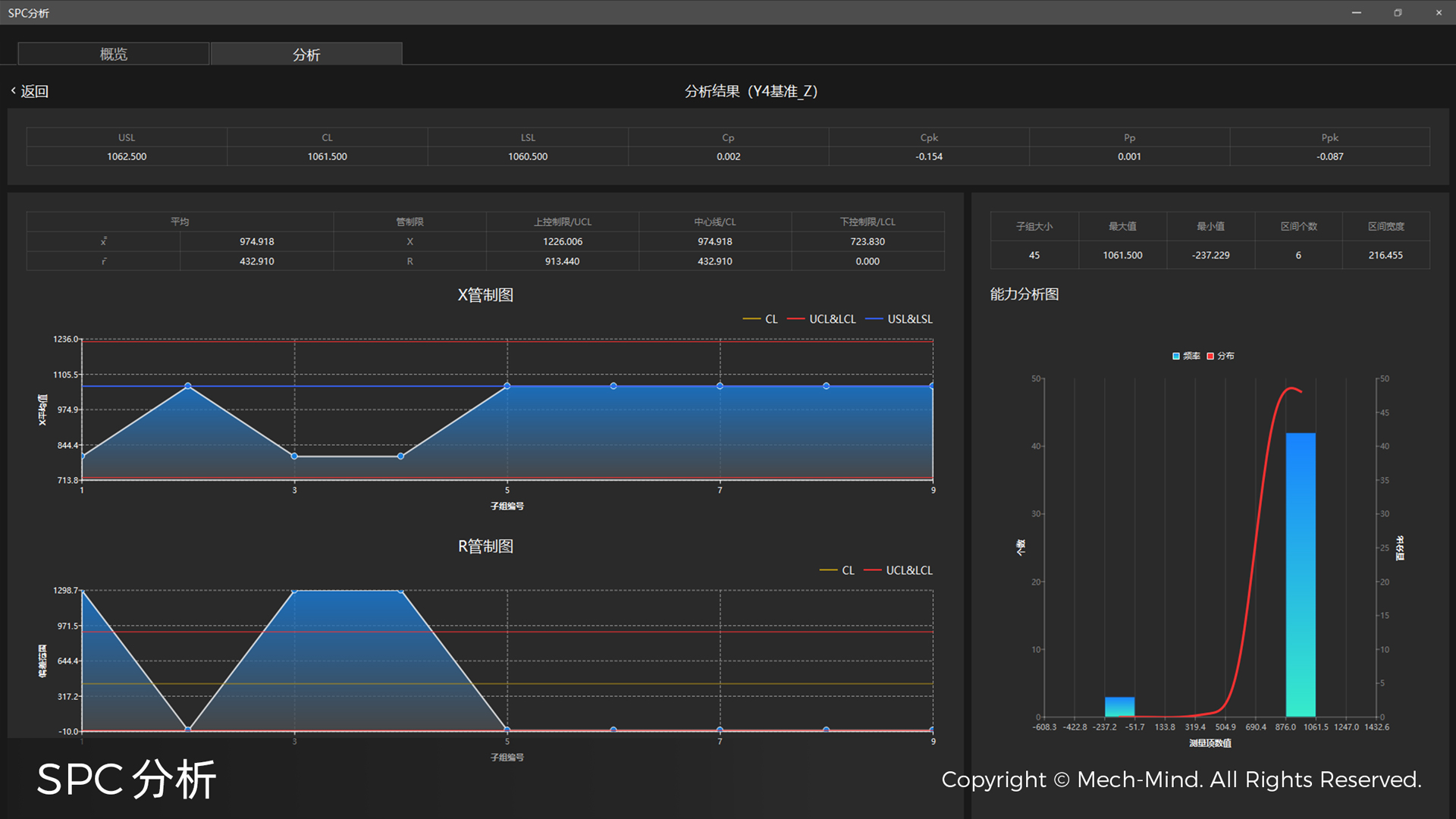

●? 自研在線測量軟件Mech-Metrics,用戶可高效完成測量應用部署,支持SPC質量控制分析,提升業務部署效率同時指導優化前端工藝。

●? 自研溫度漂移補償模型,實時修正機器人運動學參數,補償機器人重復精度,保證測量結果真實可靠。

梅卡曼德3D視覺在線測量系統典型應用,包括防撞梁、儀表盤骨架高精度測量。

06

除上述應用外,梅卡曼德3D視覺亦廣泛應用于一體化壓鑄車間、新能源電池車間、精密測量場景,幫助汽車行業客戶提升生產效率及質量,更好監控產品質量趨勢。

更多典型應用,包括3D視覺引導壓鑄件搬運&拉鉚、3D視覺引導電芯、模組等上料裝配、汽車電子連接器Pin針高度/位置度檢測。

07

梅卡曼德建立了高標準相機工廠,集生產、存儲、品檢和物流等功能于一體,嚴格按照高標準的生產制造規范和質量管理標準進行操作,年產能可達20,000臺以上。核心產品“零貨期交付”,穩定供貨全球客戶。

- 美國伊利諾伊州內珀維爾伊洛魁大道1260號300室

- 德國慕尼黑市蓋默靈區工業街15號

- 東京都港區芝公園1-7-6 KDX濱松町廣場702 (辦公室)

- 東京都大田區平和島6-1-1 物流大廈A棟3F,AE3-N(培訓中心,展廳)

- 首爾特別市衿川區加山洞670大龍科技城17期12層1210號