鉛蓄電池具有高安全性、低成本、易充電、易回收等特性。但由于重量大、存在有害物質等原因,鉛蓄電池生產制造環節催生了大量的自動化需求。

鉛蓄電池是汽車行業主要使用電池類型。某頭部儲蓄電池企業在其汽車鉛蓄電池注酸環節,引入了梅卡曼德3D視覺引導機器人進行鉛蓄電池自動化拆垛。有效提升了鉛蓄電池生產環節自動化水平,助力鉛蓄電池安全、高效生產。

項目難點

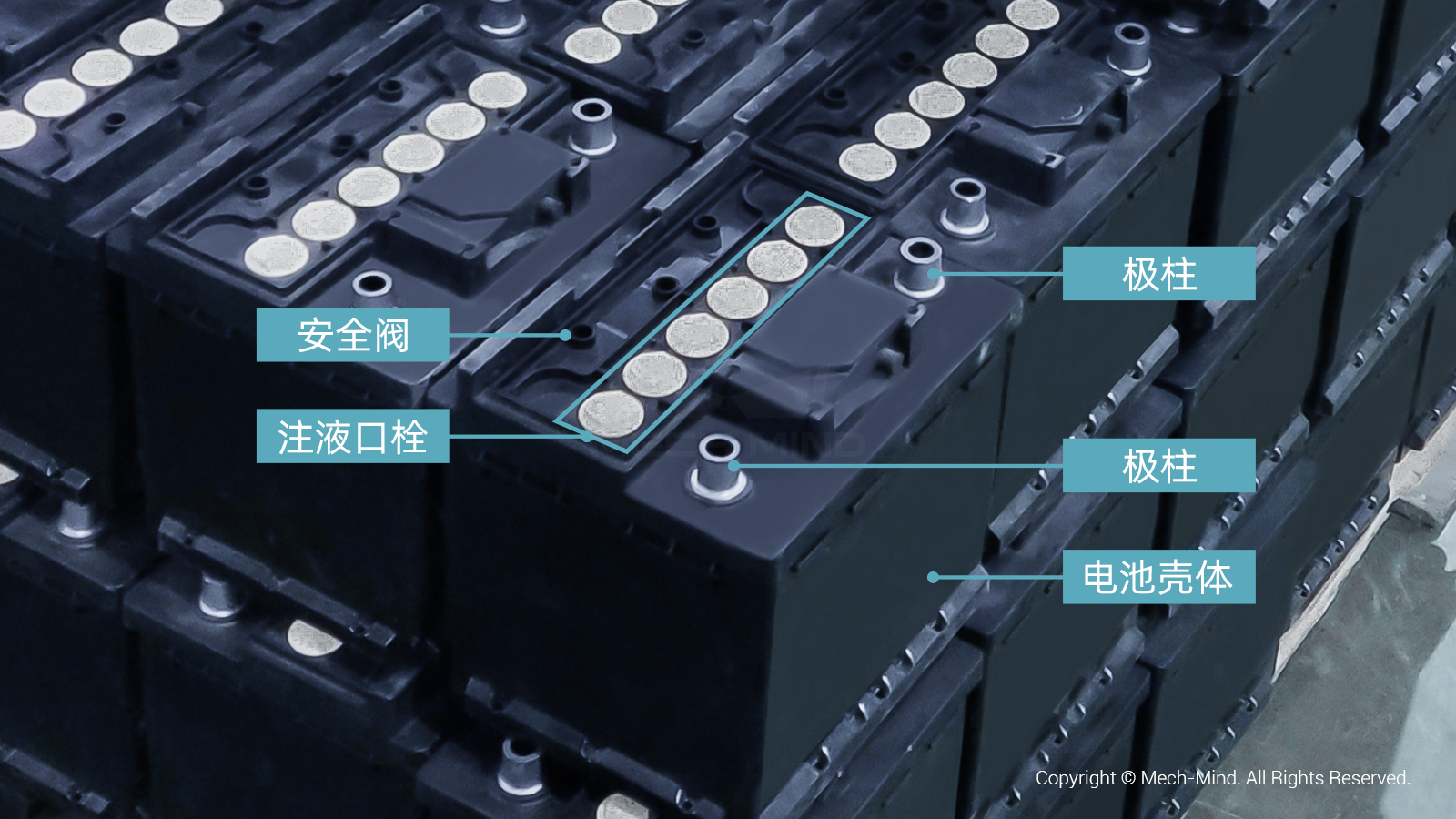

鉛蓄電池主要由正極板、負極板、酸液、隔板、電池殼體和安全閥等組成。當前工藝需將封裝完成、整垛來料的鉛蓄電池拆垛,放置于輸送線上。后道工藝為將酸液注入電池殼體。

01 客戶痛點

鉛蓄電池自重大(15-30kg),人工拆垛強度大,難以滿足訂單需求。

鉛蓄電池含有鉛、硫酸等有害物質,長期作業存在健康風險。企業急需自動化改造。

后道工藝需將酸液注入電池殼體,風險系數高,需上游工藝效率穩定。

人工搬運可能發生磕碰,破壞電池密封性能,導致電池使用過程出現漏液,造成安全隱患。

02 視覺挑戰

物料情況:

鉛蓄電池基本結構

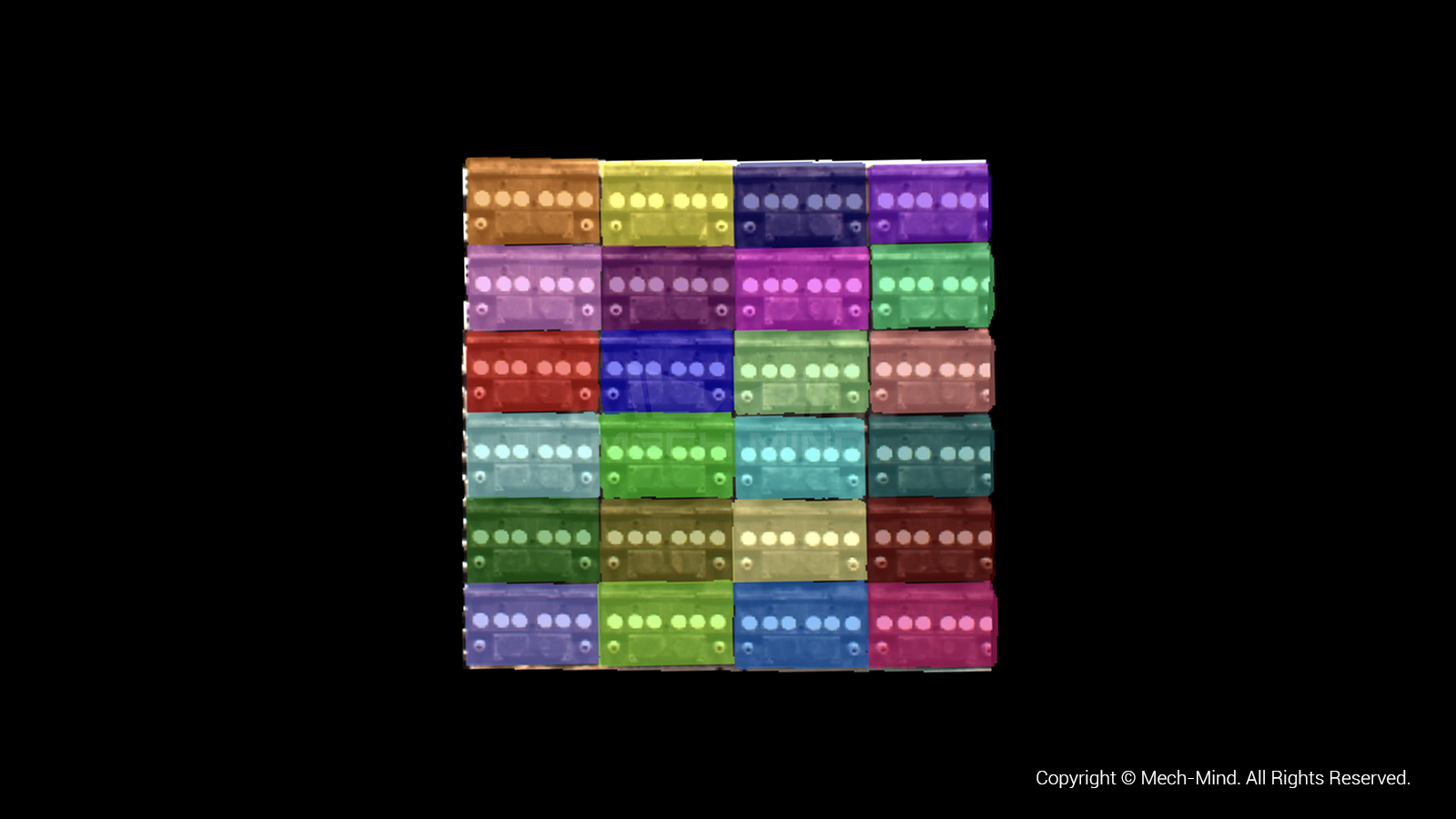

鉛蓄電池殼體頂部為黑色,易吸光;型材結構復雜,有極柱、注液口栓、安全閥、各類凸起等。對于3D相機成像的對比度、清晰度要求高。

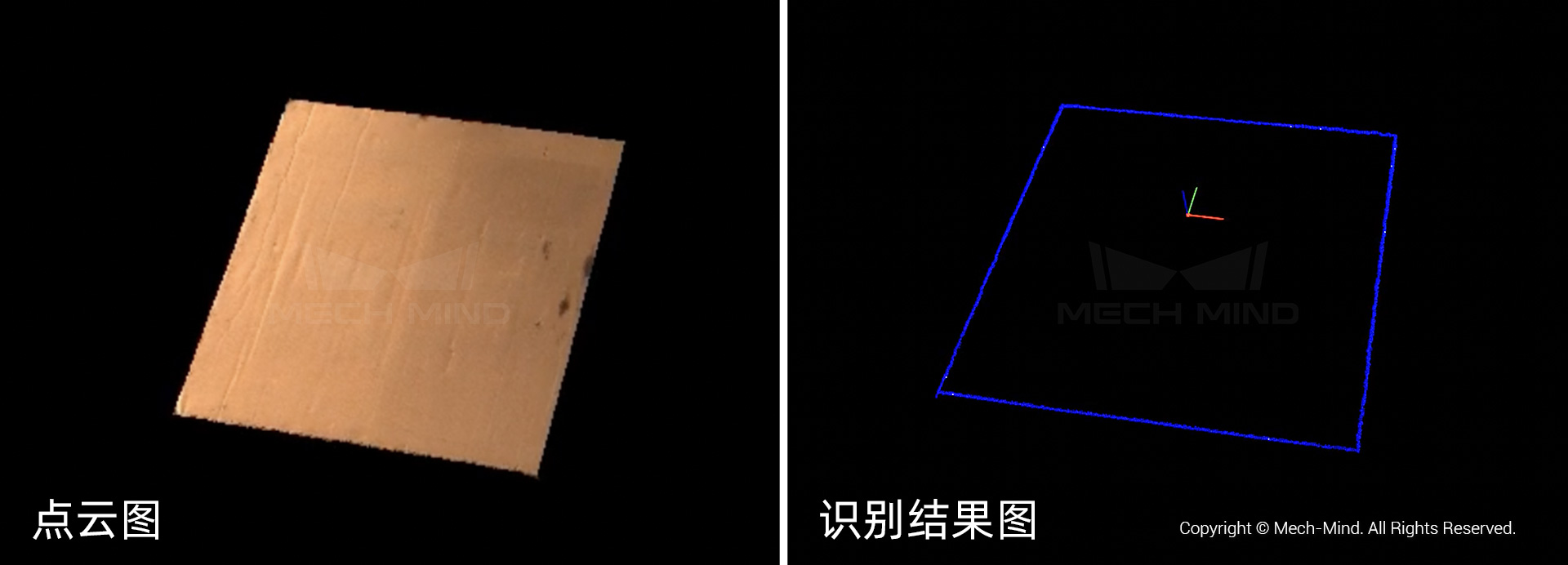

每層物料之間有隔板。單層物料和整垛拆垛完成后,3D視覺系統需自動識別定位隔板及托盤,引導機器人抓取。

現場有數十種鉛蓄電池,每垛一種產品,不同垛位產品碼放方式不同。3D視覺系統需兼容不同產品及垛型。

現場工況:

鉛蓄電池緊密貼合碼放在托盤上,由輸送線運輸到位,可能存在托盤到位偏移、電池錯位等情況。3D相機需具備大視野、大景深的特點,并在遠距離安裝的情況下完整覆蓋垛位,保持高精度成像。

下游工藝注酸設備位置固定,每次來料的鉛蓄電池要保證朝向一致。需3D視覺系統精準定位電池位姿,判斷鉛蓄電池朝向。

3D視覺系統需準確判斷當前產品種類、尺寸,進行多抓規劃。

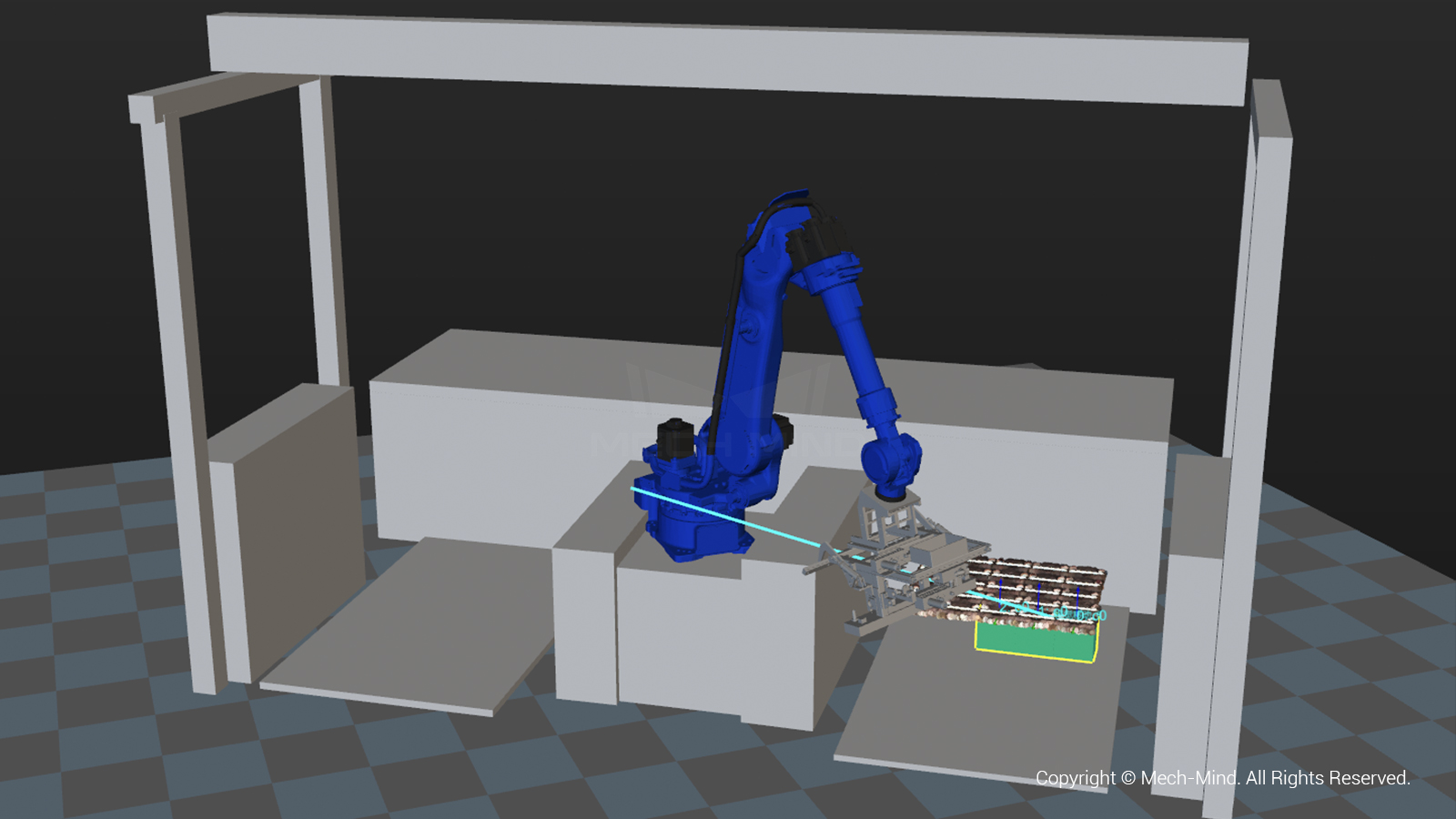

現場布局緊湊,設備、支架較多。并要留有足夠的空間供機器人在托盤、輸送線之間自由移動。3D視覺系統需具備路徑規劃與碰撞檢測能力。

解決方案

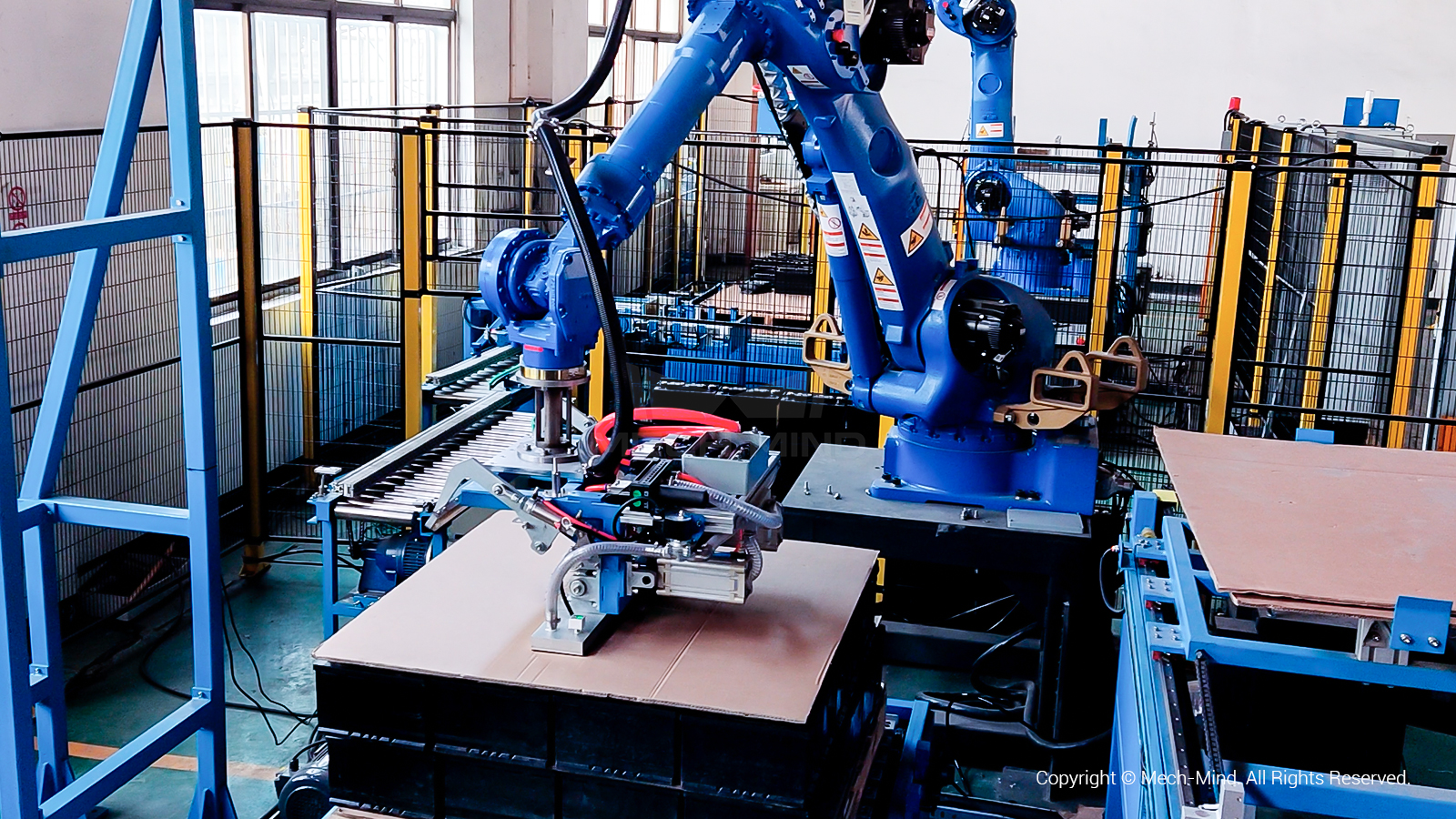

項目現場

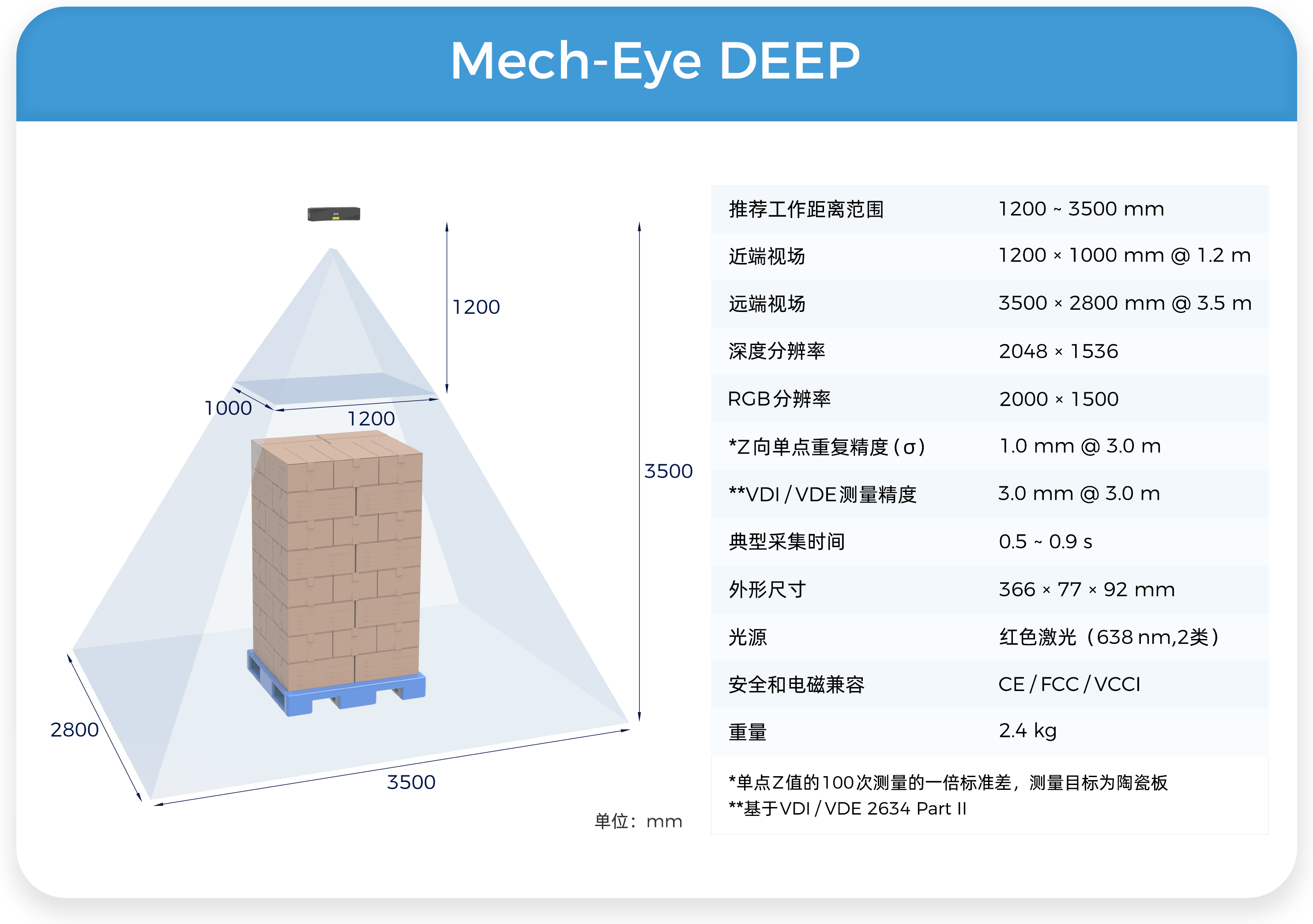

3D相機選型及安裝方式:Mech-Eye DEEP,固定安裝于滑軌上。

3D相機拍照距離:2000 mm(相機底部到產品上表面的距離)。

滿垛尺寸:1250×1250×1000 mm

方案優勢及收益

01 方案優勢

性能強大、靈活易用的工業級3D相機

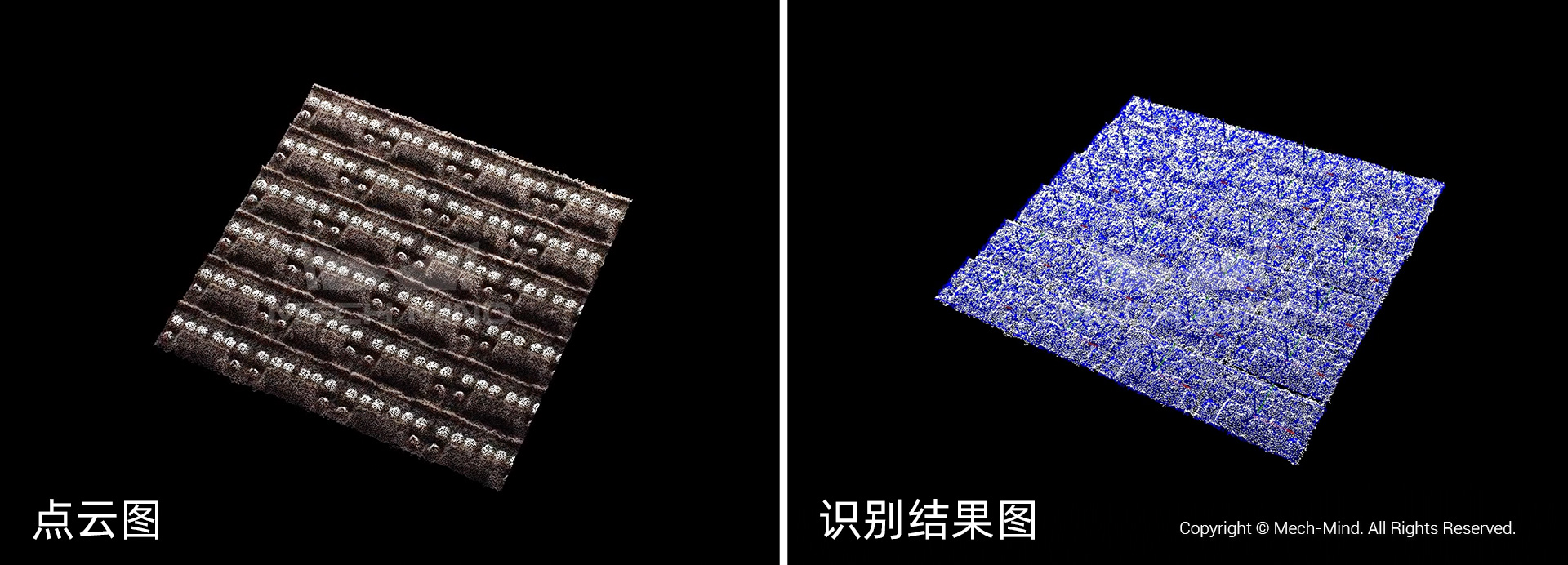

緊密貼合的鉛蓄電池

Mech-Eye DEEP @ 2.0 m

隔板,Mech-Eye?DEEP @ 2.0 m

Mech-Eye DEEP 核心參數

智能規劃抓取

智能規劃抓取

3D視覺系統與機器人、夾具高度集成,根據獲取的鉛蓄電池種類、尺寸信息,進行多抓規劃。

結合物料種類、形態設置相應抓取策略:隔板/托盤(吸取)、緊密貼合的鉛蓄電池(抱夾+拖拽式抓取)。

3D視覺系統穩定區分電池朝向。智能規劃抓取順序及數量,實現單次抓取數量最多的同朝向鉛蓄電池,提升生產效率。

先進AI算法,精準穩定抓取

智能規劃抓取

深度學習算法+高精度模板匹配,精準分割緊密貼合的鉛蓄電池,引導機器人精準抓取,保證鉛蓄電池密封性能。

運動仿真+碰撞檢測,規避多抓過程中可能發生的干涉。快速生成無碰撞的軌跡,引導機器人穩定抓取。

支持現場數十種不同種類的鉛蓄電池,支持新增車型對應鉛蓄電池的快速配置,迅速反應汽車市場變革需求。

02 項目收益

梅卡曼德深耕AI+3D視覺領域,致力于以標準化產品賦予工業場景更多可能。并配備了強大的交付及售后團隊,為項目的順利落地及后期維護提供強有力的支持,現已完成拆碼垛、上下料、裝配、涂膠等典型應用規模化落地。